Bis ins kleinste Detail: Wenn man nach Schottland fährt, erwartet man Regen, Regen, Regen. Und Britanniens Norden enttäuschte uns nicht. Von den knapp 36 Stunden unseres Besuchs regnete es 36. Glücklicher Weise waren wir ja drinnen – in der Linn Factory, kurz vor den Toren Glasgows. 180 Mitarbeiter, ein eigenes Aluminium-Werk und sogar eine SMD-Bestückungsstraße: die Fertigungstiefe der Linn Factory ist außergewöhnlich.

Der Grund des Besuchs war ein gewichtiger: Die Schotten sind gerade dabei, einen der größten „Missing Links“ hin zum guten Klang im heimischen Wohnzimmer einzuführen. Wir sprechen über Raumakustik, deren Existenz und Wirkung von fast allen Beteiligten der HiFi-Branche lange Zeit negiert wurde, weil man sich A.) nicht auskannte, oder B.) einsah, dass man im Falle echten Missklangs soviel Absorber und Diffusoren im Raum unterbringen müsste, dass die bessere Hälfte des Kunden nie „ja“ dazu sagen würde.

Linn Space Optimisation:

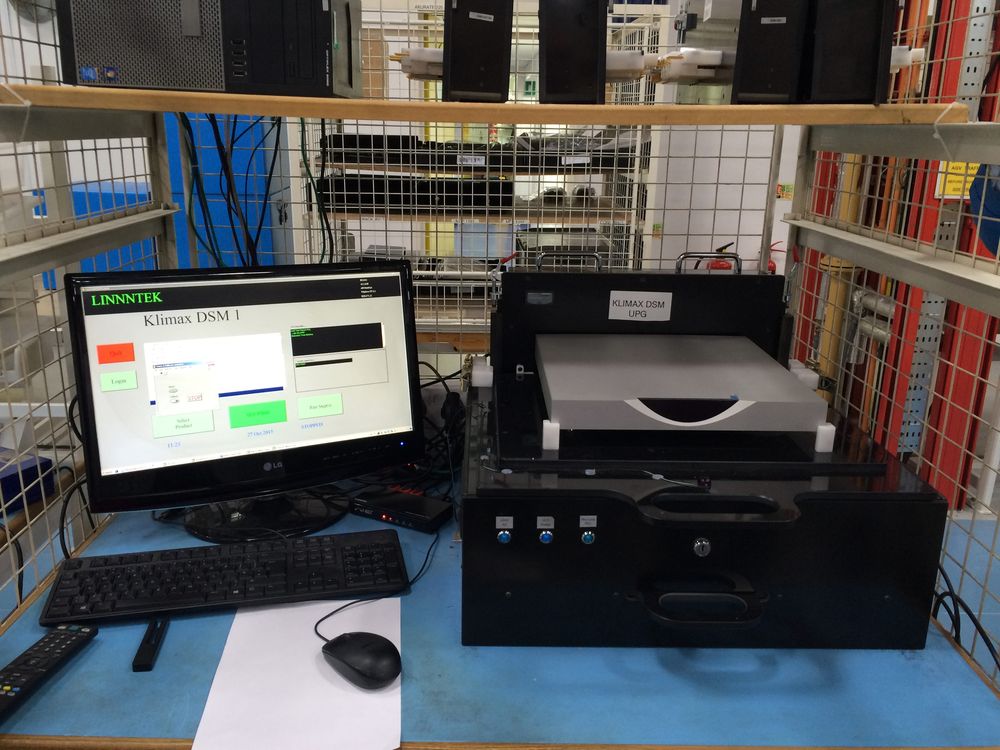

Linn versucht es komplett ohne mechanische Hilfsmittel, rein elektronisch – wie auch Audiovolver, Bose, DIRAC und viele andere zuvor. Manche dieser Programme sind ziemlich schlicht, andere extrem ambitioniert und für den Laien nicht durchschaubar. Mit Space Optimisation haben die Schotten hier eine gute Mischung aus hohem Anspruch und guter Beherrschbarkeit entwickelt. Das pfiffige Prozessorprogramm ist ab jetzt Bestandteil eines jeden Linn-Steuergeräts (ältere Modelle können kostenfrei nachgerüstet werden) und errechnet die Wiedergabefunktion der Lautsprecher – gleich, welcher Marke – vor dem Hintergrund der individuellen Akustik des Hörraums. Kollege Jürgen Schröder hat dazu einen wegweisenden Erfahrungsbericht geschrieben – siehe Space-Optimisation. Und gleich hinterher den ebenso zielführenden Beitrag zu einem der interessantesten Steuergeräte von Linn: dem Majik DSM

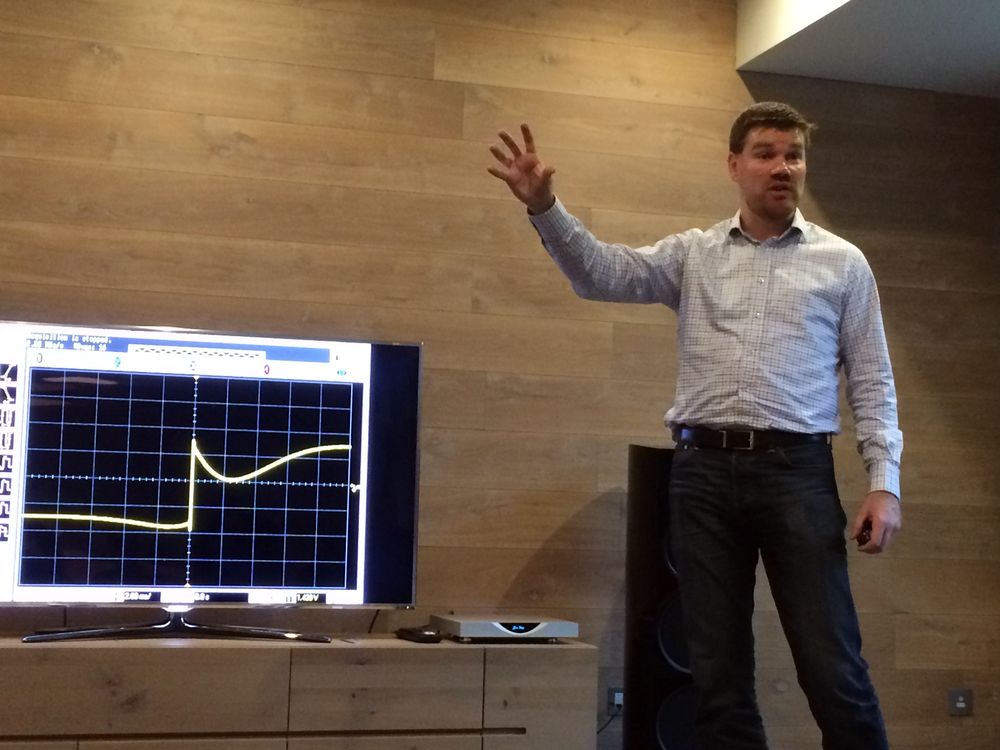

Wir aber wollten uns das Programm aus erster Hand erklären lassen. Dafür hatte sich bei unserem Besuch in der Linn Factory nicht nur Firmenchef Gilad Tiefenbrunn, sondern auch die Technischen Leiter Keith Robertson (Gesamt) und Phil Budd (Akustik) viel Zeit genommen.

In der Diskussion wurde schnell deutlich, dass Linn eine klare Vorstellung hat, wohin der Weg führen soll: Zu Raum-entzerrten Systemen mit Aktiv-Lautsprechern, bei denen das meiste auf der digitalen Ebene passiert und die D/A-Wandler erst sehr kurz vor den Endstufen sitzen, die wiederum die Treiber perfekt unter Kontrolle haben. Die neuen Lautsprecher 520 und 530 plus Steuergerät sind der Inbegriff dieses Denkens.

Kein Besuch ohne den Rundgang durch die Linn Factory

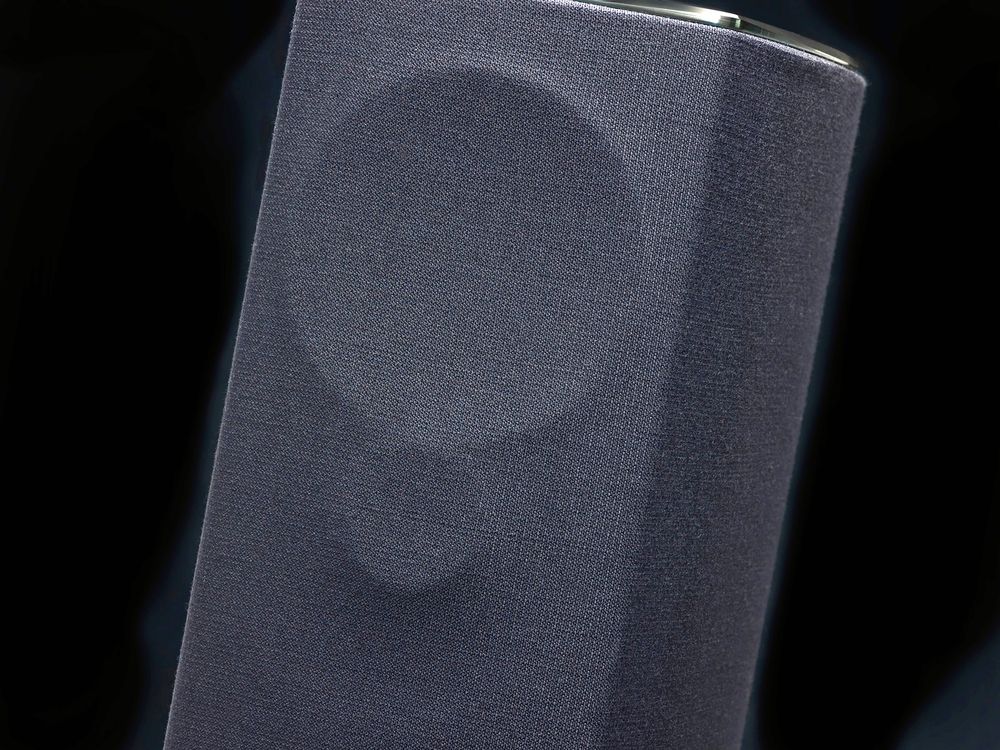

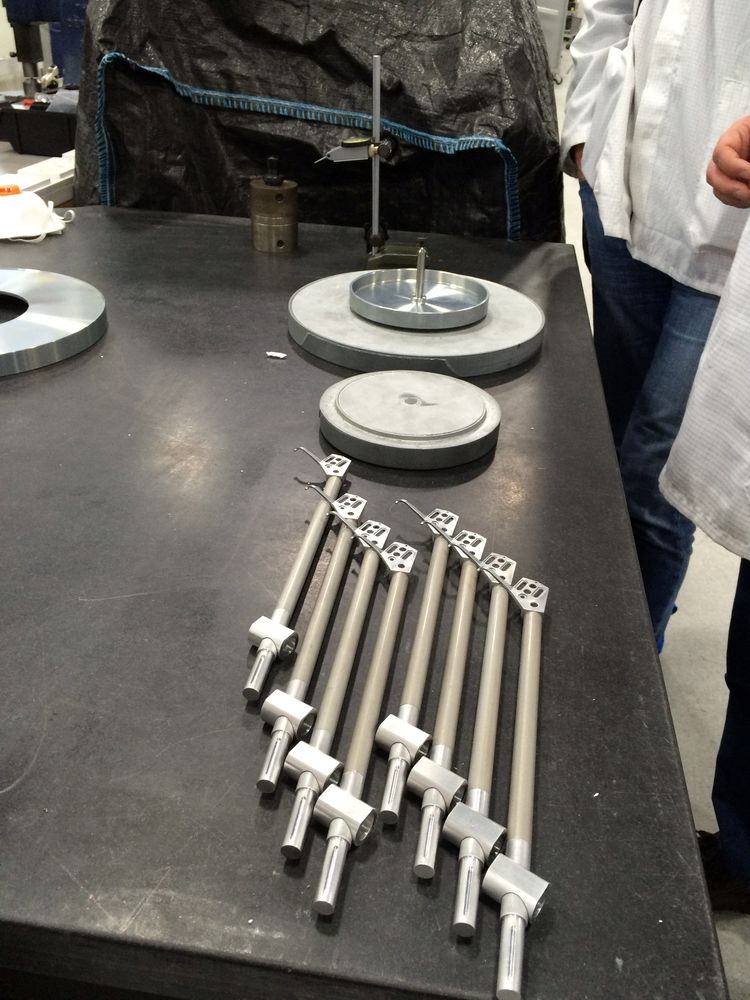

Denn der ist aus verschiedenen Gründen immer äußerst beeindruckend. Die Linn Geräte haben prinzipiell Aluminium-Gehäuse und entstehen weitestgehend in der Factory: Klimax wird im Linn-eigenen Alu-Werk aus dem Vollen gefräst, für die kleineren Produkt-Linien werden Alu-Bleche präzis gefaltet und dann behandelt: gefräst, lackiert, bedruckt und schließlich mit den Bauteilen bestückt. Auch nicht oft bei High End-Herstellern zu finden ist eine komplette Bestückungsstraße für SMD-Bauteile. In langen Bändern verpackt wandern hier die Mikro-Bauteile auf die Platinen. Wie groß die Fertigungstiefe bei Linn aber wirklich ist, entdeckte ich eher zufällig, als ich am Produktionsplatz des LP 12 verbeischlenderte, wo eine Mitarbeiterin die vergoldeten Pins des fünfpoligen Steckers für den Tonarm zusammensteckte …

Doch am meisten fasziniert mich immer diese Ruhe, die die Schotten an den Tag legen. In der Produktion herrscht höchstens geschäftsmäßige Ruhe. Das liegt an den Leuten selbst, aber auch am Konzept. Zum einen produziert man nicht auf Halde, sondern nur auf Bestellung. Und vor allem: In der Produktion macht jeder alles. Heißt: jedes Produkt wird auch von nur einem Mitarbeiter von A-Z aufgebaut, geprüft, verpackt. Der muss am Ende mit seiner Unterschrift dafür gerade stehen. Das bürgt für hohe Identifikation.

Fazit: Nur relaxte Arbeitsweise führt zu relaxtem Klang

Es erfordert aber auch einen immensen Logistik-Aufwand. Ein ausgeklügeltes Barcode-System und fahrende Roboter, die bei Bedarf immer vorbeikommen, um an der jeweiligen Station ausgehende Bauteile wieder aufzufüllen, sind die Basis dieser seit Jahren bewährten Produktionsweise. Schon Firmengründer Ivor Tiefenbrunn wusste, dass sich klanglich gute Komponenten unter Hektik nicht bauen lassen. Der feine Linn Klang ist auch ein Audruck dieser ruhigen, sachlichen Arbeitsatmosphäre.

Mehr von Linn:

Test Streaming-Verstärker Linn Majik DSM

Test Streaming-Verstärker Linn Selekt DSM

Test MC-Tonabnehmer Linn Krystal

Ratgeber: Linn Space Optimisation

Ratgeber Linn Tune Dem

Weitere Informationen auf der Website von Linn