Der Lautsprecherspezialist ELAC ist unter anderem weltweit bekannt und berühmt für seine Hochtöner nach dem Air-Motion-Transformer-Prinzip (AMT). Die JET genannten Tweeter der Kieler sind seit 2014 in der fünften Generation im Einsatz. Seitdem gab es praktisch keine Klagen über deren klangliche Fähigkeiten und die Ausfallrate liegt nahezu bei null. Doch der Entwicklergeist ruht nicht. Besser geht immer. Der nun vorgestellte Elac JET-Hochtöner der 6. Generation soll noch feiner klingen. LowBeats hatte die Gelegenheit, noch vor dem offiziellen Marktstart Einblicke in die Entwicklungsgeschichte und die Produktion der neuen JET6-AMTs zu bekommen. Welche weitreichenden Auswirkungen die oberflächlich betrachtet eher kleinen Veränderungen auf die gesamte ELAC-Produktion haben, erfahren Sie in dieser Reportage.

Kleine Ursache, große Wirkung: Der Aphorismus passt bestens zu dieser Story. Denn wenn in Kürze die ELAC-Lautsprecher mit JET6-Hochtönern in den Läden stehen, bekommt der Kunde nach außen hin erst mal so gut wie nichts davon mit. Ein Sticker auf den Kartons weist darauf hin. Aber beim ausgepackten Speaker muss man schon sehr genau wissen, worauf zu achten ist, um die neueste Hochtöner-Generation mit bloßem Auge identifizieren zu können. Und auch bei Betrachtung der Änderungen auf technischer Ebene mag mancher sich fragen, was daran so eine große Sache sein soll und warum es fast zwei Jahre gedauert hat, diese umzusetzen.

Wir betrachten die Sache erst mal völlig unabhängig von den klanglichen Auswirkungen, denn hören konnten wir den JET6 bislang noch nicht. In Kürze soll ein Pärchen Testlautsprecher im Hörraum bereitstehen, sodass wir hoffentlich recht zeitnah auch diese Frage beantworten können. Doch zunächst zu den Hintergründen …

So funktioniert der Elac JET-Hochtöner der 6. Generation

Das Funktionsprinzip des Air Motion Transformers, zu denen auch der ELAC JET gehört, ist so simpel wie genial. Da es im Internet dazu zahlreiche Erklärungen gibt, hier nur kurz das Basiswissen: Eine dünne, nicht leitende Folie wird mit mäandernden Leiterbahnen versehen und dann in Falten gelegt – wie bei einer Ziehharmonika. Durch einen Magneten angetrieben werden die einzelnen Falten so in Schwingungen versetzt, dass die in den Vertiefungen zwischen den Falten liegende Luft im Takt der Frequenz beschleunigt wird. Doch die Falten werden nicht – wie oft zu lesen ist – wie bei der Ziehharmonika in die Länge gezogen und wieder zusammengedrückt.

Zu den Vorteilen des AMT-Prinzips gehören unter anderem die relativ große effektive Membranfläche, ein hoher Wirkungsgrad, das Abstrahlverhalten sowie die – gegenüber Kalottenmembranen mit Schwingspule und Träger – sehr viel geringere Masse.

Die gesamte JET-Folie samt Leiterbahnen wiegt nur etwa 0,27 g. Die bewegte Masse beträgt etwa 0,2 g. Dabei ist lediglich etwa ein Fünftel der Trägerfolie tatsächlich an der Schallerzeugung beteiligt, also in Schwingungen versetzt. Der Großteil der Folie ist von Leiterbahnen bedeckt und trägt nicht zur Schallübertragung bei. Auch die „Talsohlen“ und Kuppen der Falten sind akustisch nicht aktiv. Die Schallwellen entstehen quasi nur zwischen den Falten an den Flanken.

Der Wirkungsgrad des JET5 und des neuen JET6 beträgt sehr gute 92 dB. Auch die Belastbarkeit ist sehr hoch, so dass es selten zu Beschädigungen durch Überlastung kommt. Last but not least ist der JET in einem sehr großen Temperaturfenster einsetzbar, was unter anderem auch beim Einsatz in Automobilen von großer Wichtigkeit ist.

Fünf Generationen des Feintunings hat ELAC inzwischen hinter sich gebracht, was beim JET5 zu einer überragenden Kundenzufriedenheit geführt habe, wie die Macher nicht ohne einen gewissen Stolz berichten. Wie schon kurz angemerkt (und wie auch ELACs Chefentwickler Rolf Janke gerne betont) gab es eigentlich nie Klagen. Und doch …

Am Anfang war der Wille

ELAC ist nicht der einzige Hersteller von Hochtönern nach dem in den Siebzigern des vorigen Jahrhunderts von Oskar Heil erdachten AMT-Prinzips. Aber wohl der Bekannteste und Größte. Nach Schätzungen von ELAC wurden allein seit der Einführung des JET5 knapp eine Million Stück dieses Typs gefertigt. Der JET5 steckt nicht nur in sämtlichen Lautsprechern der ELAC-Serien 260 und aufwärts bis hin zur Concentro, sondern auch in zahlreichen Automobilen. ELAC darf damit nicht werben, aber es ist in der Branche ein offenes Geheimnis, dass die Burmester-Anlagen in Porsche-Fahrzeugen mit JET-Hochtönern aus norddeutscher Produktion bestückt sind.

Und da fangen die Probleme schon an, wenn an Modifikationen gedacht wird. ELAC ist als Zulieferer der Automobilindustrie ein nach ISO 9001 zertifizierter Hersteller. Das heißt vereinfacht ausgedrückt: ALLES in den Prozessen, der Produktion und der Qualitätssicherung ist genauestens vorgeschrieben. Janke erklärte es beim Rundgang durch die Hallen an einem Beispiel: Würde auch nur der Tisch mit der Magnetisierungsanlage um ein Stück verrückt werden, müsste das dokumentiert, gemeldet und neu abgenommen werden. Auch und insbesondere für die Zusammenarbeit mit der Automobilindustrie ist die ISO-9001-Zertifizierung aber unumgänglich.

Wenn das rastlose Entwicklerteam dann plötzlich auf die glorreiche Idee kommt, den Hochtöner irgendwie verbessern zu wollen, sorgt das für Unruhe in der Geschäftsführung. Aber ewig auf der Stelle treten will man natürlich auch nicht. Auch wenn keine Klagen bestehen, ist Fortschritt und Weiterentwicklung doch der Kern allen Strebens. Also gab es irgendwann die Freigabe für die Forschung, die sich aber langwieriger als erwartet entwickelte.

Wie lässt sich der JET5 verbessern? Eines der Ziele war, die ohnehin für einen Hochtöner schon sehr niedrige Grundresonanz noch weiter zu senken und damit weiter aus dem Übertragungsbereich heraus zu verschieben. Janke und sein Team haben im Zuge der Grundlagenforschung etliche Parameter in Betracht gezogen, zunächst im Hinblick auf die Schlitzgeometrie: die Länge und Tiefe der Falten, die Rundungen an den Faltstellen, die Verklebungen und, und, und…

Nach vielen schlaflosen Nächten, so Janke, kam ihm ein Geistesblitz. Was wäre, wenn man stattdessen die Leiterbahngeometrie verändert und deren Breite auf der Folie in Abhängigkeit zu ihrer Position auf der Membran alternieren würde? Sie also in kritischen Bereichen schmaler machen und so eine unterschiedliche Massenverteilung bewirken? Das Resonanzverhalten jeder einzelnen Falte könnte dadurch beeinflusst werden.

Anzumerken ist, dass ELAC die Leiterbahnen im Gegensatz zu den meisten anderen Herstellern von AMTs nicht auf die Folie klebt, sondern sie in einem Fotolithografie-Verfahren aufbelichtet und ätzt. Das Endprodukt ist dadurch deutlich leichter als bei laminierten Leiterbahnen.

Nach etlichen Versuchen und Hörtests fand sich eine passende Leiterbahnstruktur, die auch schon zum Patent angemeldet ist. Ich konnte das Ergebnis anhand einer noch ungefalteten Folie sehen, aber es darf fotografisch derzeit nicht gezeigt werden. Das Prinzip ist wie beschrieben: an den entscheidenden Stellen werden die Leiterbahnen auf der Folie dünner.

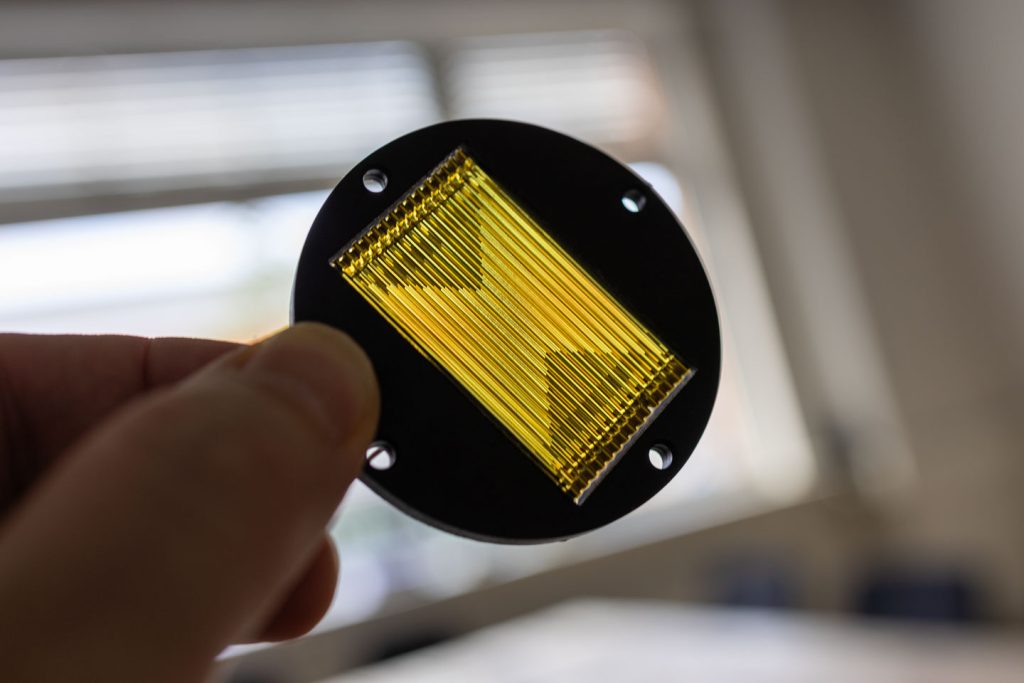

Einmal in die endgültige Form gefaltet, kann das Ergebnis bei passendem Lichteinfall mit bloßem Auge erfasst werden. Die Leiterbahnen auf der Folie bilden einen Schatten ungefähr in Form einer Sanduhr. Mit durchscheinendem Licht bei einem noch nicht montierten Tweeter ist das besonders gut zu erkennen:

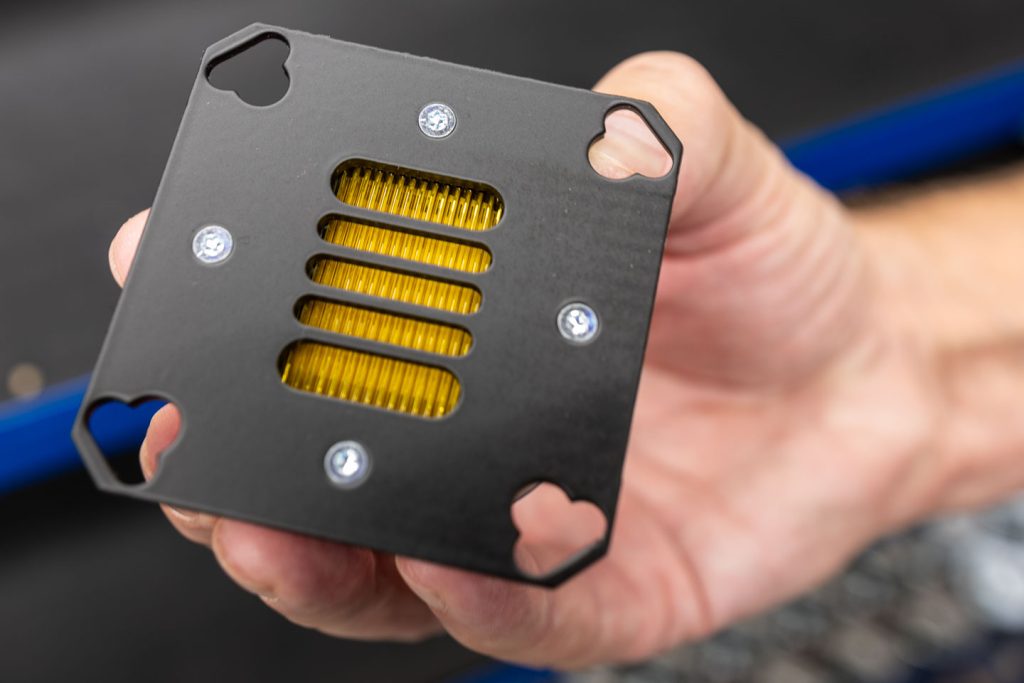

Eine weitere Veränderung findet außerhalb, genauer gesagt vor dem Hochtöner statt. Das „Schutzgitter“ vor der Folie, welches auch als Schallführung dient, bestand bisher aus vier Schlitzen. Zwei schmalere oben und unten, dazwischen zwei breitere. Beim neuen JET6 wurde dies modifiziert und besteht nun aus fünf Schlitzen: zwei breitere oben und unten, dazwischen drei schmalere, was im obersten Frequenzbereich zu einem linearisierten Abstrahlverhalten führt. Dies ist auch die einfachste Möglichkeit, den JET6 optisch von der Vorgänger-Generation zu unterscheiden.

Das Antriebssystem des JET blieb unverändert. Es besteht aus denselben starken Neodym-Magneten wie bisher.

Die Produktion des JET6

Eine der großen Herausforderungen bei der Umstellung auf den neuen JET6-Hochtöner war (und ist noch), die gesamte aktuelle Lautsprecher-Palette, bestehend aus nicht weniger als 12 Modellen, möglichst zeitnah und gemeinsam für den Marktstart vorzubereiten. Spätestens ab Anfang 2024 sollen sämtliche Modelle auf den JET6 umgestellt sein.

Kein leichtes Unterfangen, denn es reicht natürlich nicht aus, einfach neue Hochtöner in die Gehäuse zu schrauben. Die Frequenzweichen müssen angepasst und die Lautsprecher im Hörtest neu abgestimmt werden. Auch musste eine neue Produktionsstraße für die JET6-Tweeter errichtet werden. Natürlich nach ISO 9001 zertifiziert, mit allen einhergehenden formalen Hürden. – Eine Mammutaufgabe.

Bis alles perfekt passt und die Abläufe stimmig sind, ist es ein langer Weg. Die Fertigung der JET-Hochtöner verläuft wie folgt:

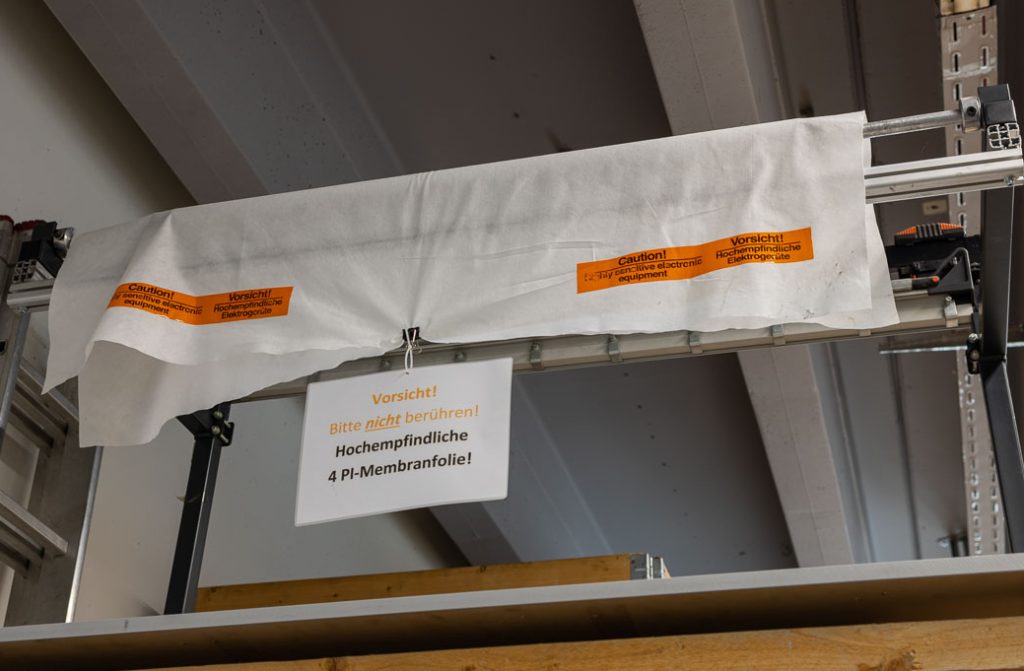

- Aus einer großen, von einem deutschen Hersteller speziell für ELAC produzierten Trägerfolie mit den Leiterbahnen werden die einzelnen Hochtonfolien per Skalpell herausgeschnitten. Automatisierte Verfahren wie Stanzen oder Laserschnitt wurden getestet, haben sich aber bislang nicht bewährt.

- Die Faltung der Hochtöner erfolgt per Hand mittels einer speziellen Vorrichtung.

- Das Ergebnis wird anschließend auf einem kammförmigen Träger montiert.

- Das Modul wird vom Mitarbeiter an einen Roboter übergeben.

- Der Roboter füllt die Enden der Falten mit Silikon auf.

- Übergabe an ein Fließband mit Heizstrecke zur Aushärtung.

- Anschließend werden von einem zweiten Mitarbeiter die Litzen per Hand angelötet.

- Montage des Schwingteil-Halterahmens per Hand.

- Übergabe an einen weiteren Roboter zur letztmaligen Verklebung.

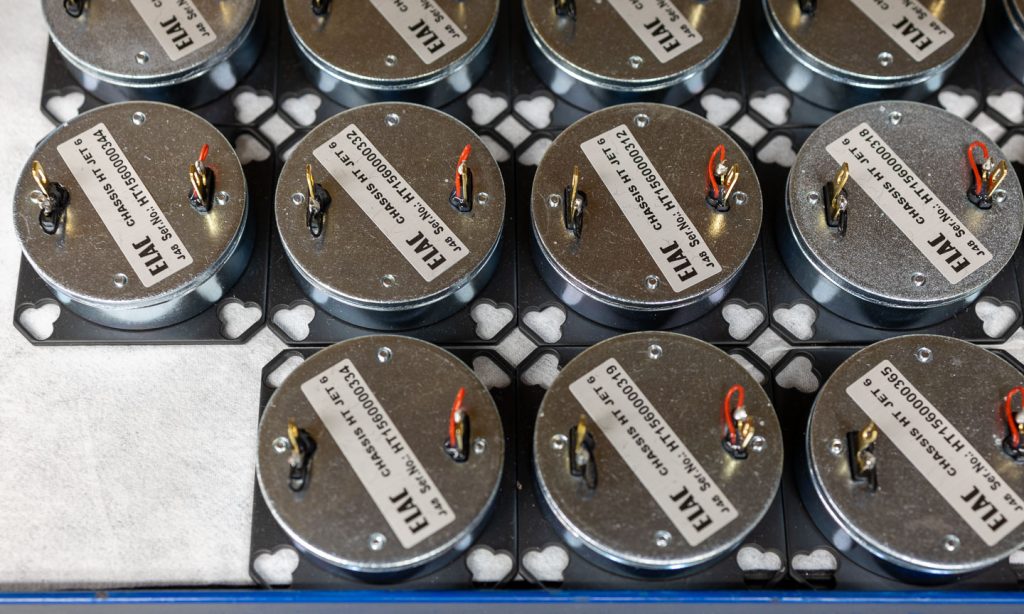

- Finale Hochzeit des Magnetsystems mit dem Chassis.

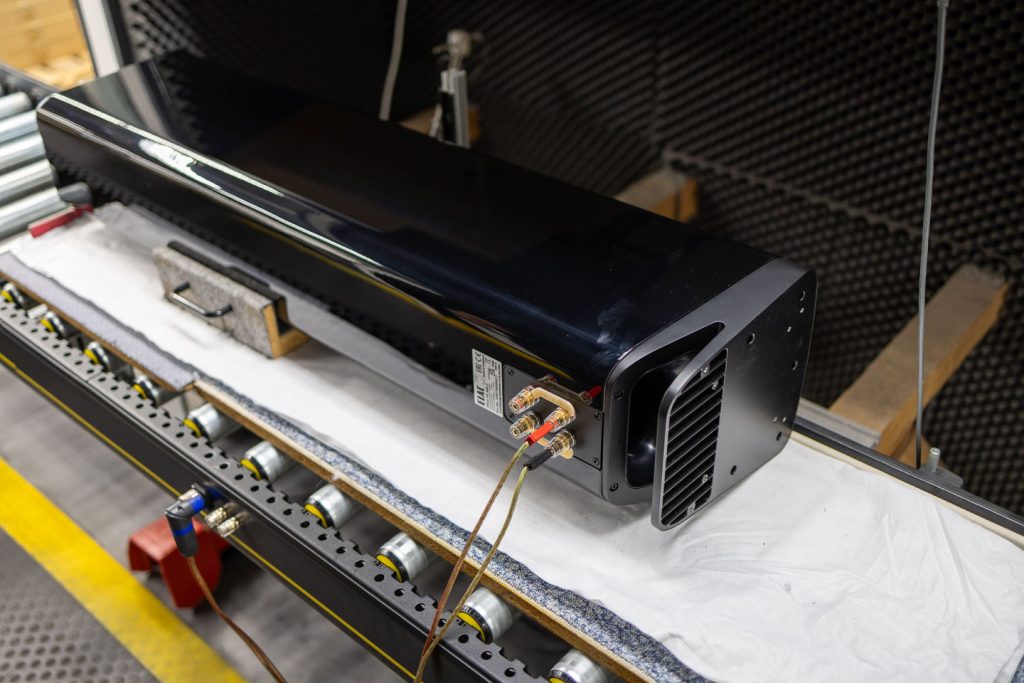

Die fertigen Hochtöner gehen dann nach ausgiebiger Einzelkontrolle mit verschiedenen Messungen (Luftdichtigkeit, Frequenzgang) in die Endfertigung, wo auch alle anderen Teile der Lautsprecher zusammentreffen und montiert werden. Nach erfolgter Montage durchlaufen alle Lautsprecher eine Messkabine. Das System hier vergleicht die Werte der Neubauten mit denen von Referenzlautsprechern. Toleranzen sind dabei unvermeidlich, dürfen aber nur in einem sehr schmalen Bereich von plus/minus 1 dB auftreten (etwas mehr im Tief- und Hochtonbereich). Auch die Klangtendenz im Frequenzgang wird berücksichtigt und gegebenenfalls kompensiert, um die Tonalität zu erhalten.

Wurden alle Tests erfolgreich gemeistert, erfolgt die Endkontrolle und Verpackung. Danach geht es ab ins Lager und von dort hinaus in die weite Welt.

Fazit: „Nur“ ein modifizierter Hochtöner

Und da wären wir wieder bei: kleine Ursache, große Wirkung. Rolf Janke beschrieb es mit einem Beispiel aus der Automobilindustrie: Das Projekt JET6 war wie der Austausch eines Motorkonzepts. Auch wenn der neue Motor perfekt in dasselbe Chassis passt, geht das doch nicht ohne viele weitere kleinere Änderungen, angefangen mit dem Getriebe, der Motoraufhängung, etlicher Fahrwerkskomponenten bis hin zur Geräuschdämmung. Von der Produktion oder Formalien zur Zulassung/Zertifizierung ganz zu schweigen. Ein riesiger Rattenschwanz. Da wundert es nicht, wenn es von der Idee bis zum Vollzug gute zwei Jahre dauerte, den JET6 ins Leben zu heben.

Bleibt natürlich noch die Frage offen, ob sich der ganze Aufwand denn auch klanglich auszahlt. Wir warten derzeit gespannt auf die kleinen ELAC „Elegant“ BS 312 mit JET6, von denen wir auch ein Paar mit JET5 vorliegen haben. Dieser Lautsprecher dient mir schon seit einigen Jahren als kompakter Vergleichsmaßstab und für alle möglichen Testaufbauten, wenn es schnell gehen soll: Weil sie so gut und so schön kompakt sind.

Mehr von Elac:

Test ELAC Vela BS404 – Kompaktlautsprecher mit nordisch frischem Klang und Design

Test Plattenspieler Clearaudio Concept Active + Aktivbox Elac Navis ARB-51

Phonostufen im Vergleich: AVM P30, Elac PPA-2, Pro-Ject Tube Box DS2

Test Plattenspieler Elac Miracord 60