Bei unserem Besuch anlässlich der neuen 800er Serie D3 in der B&W-Manufaktur Worthing betreten Kollege Raphael Vogt und ich Hochsicherheits-Terrain: Hier war über sechs Monate lang Externen kein Zugang gewährt worden: No way! Im Februar 2015 lief die letzte Charge der 800er Serie D2 vom Band, ab März nur noch die neue B&W 800 D3 – und die sollte kein Fremder vor dem 9. September zu Gesicht bekommen.

Mit der neuen Serie ändern sich ja nicht nur die Form und der klangliche Auftritt. Aufgrund einer Menge schlechter Erfahrung bei der Herstellung der Serie-D2-Gehäuse wurden auch viele Fertigungsverfahren erneuert und optimiert.

Jerry Gray, Head Of Mechanical Construction bei B&W, führt uns durch die Fertigung und freut sich aufrichtig: „Mit dieser Linie bin ich absolut happy. Warum? Weil wir uns dieses Mal auch richtig viele Gedanken um die Produktion gemacht haben. Sie ist zwar extrem aufwendig, aber viel einfacher umsetzbar als bei den Vorgänger-Serien.“

Nach über einer Stunde Rundgang mit ihm bin ich beeindruckt. Ich kenne aktuell keine Lautsprecherfertigung mit einer derartigen Tiefe. Beispiele gefällig? Jedes der geschwungenen Holzteile einer jeden 800 D3 wird hier in Worthing aufwendig geformt.

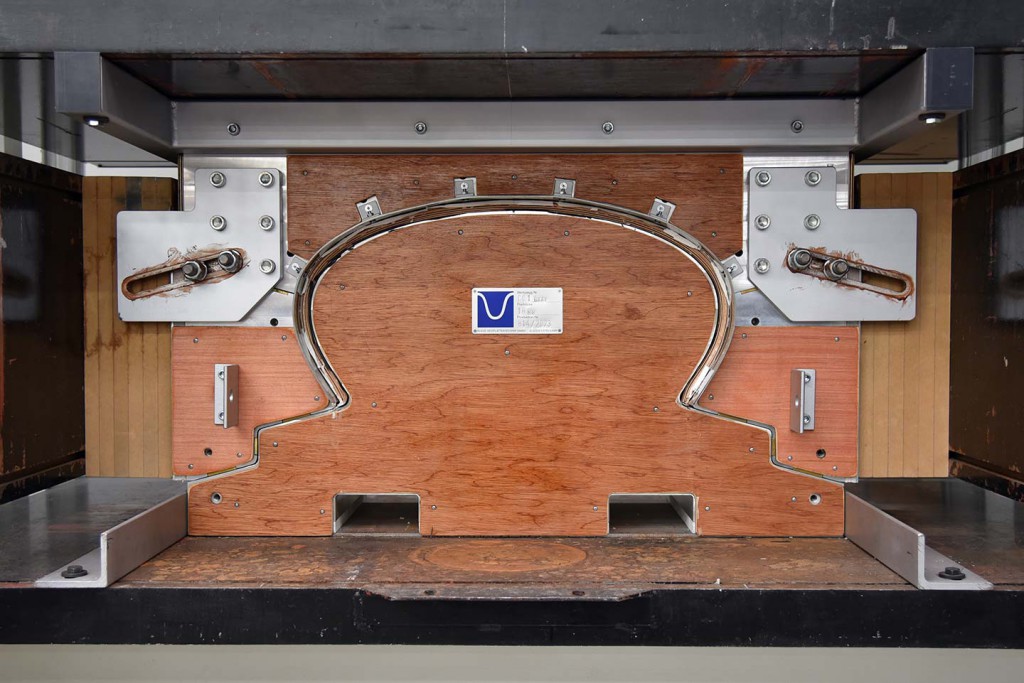

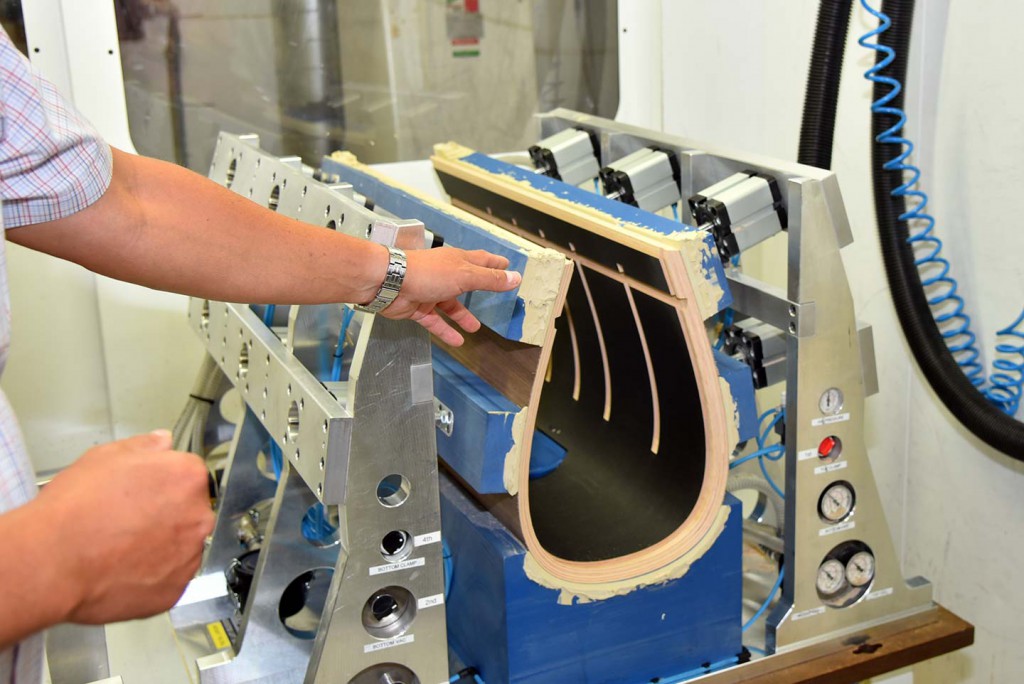

Ein Mitarbeiter legt verleimtes Birkenholz Schicht für Schicht aufeinander. Eine Maschine bringt es mit gigantischem Anpressdruck in die richtige Form, bevor eine Präzisionsfräse das perfekte Passteil daraus macht.

Aber insgesamt ist überraschend, wie vieles hier noch in echter Handarbeit entsteht. Der von mir so gern genutzte Ausdruck „Manufaktur“ hat hier in Worthing – trotz der stattlichen Größe von B&W – absolut noch seine Berechtigung.

Alles handmade in Worthing

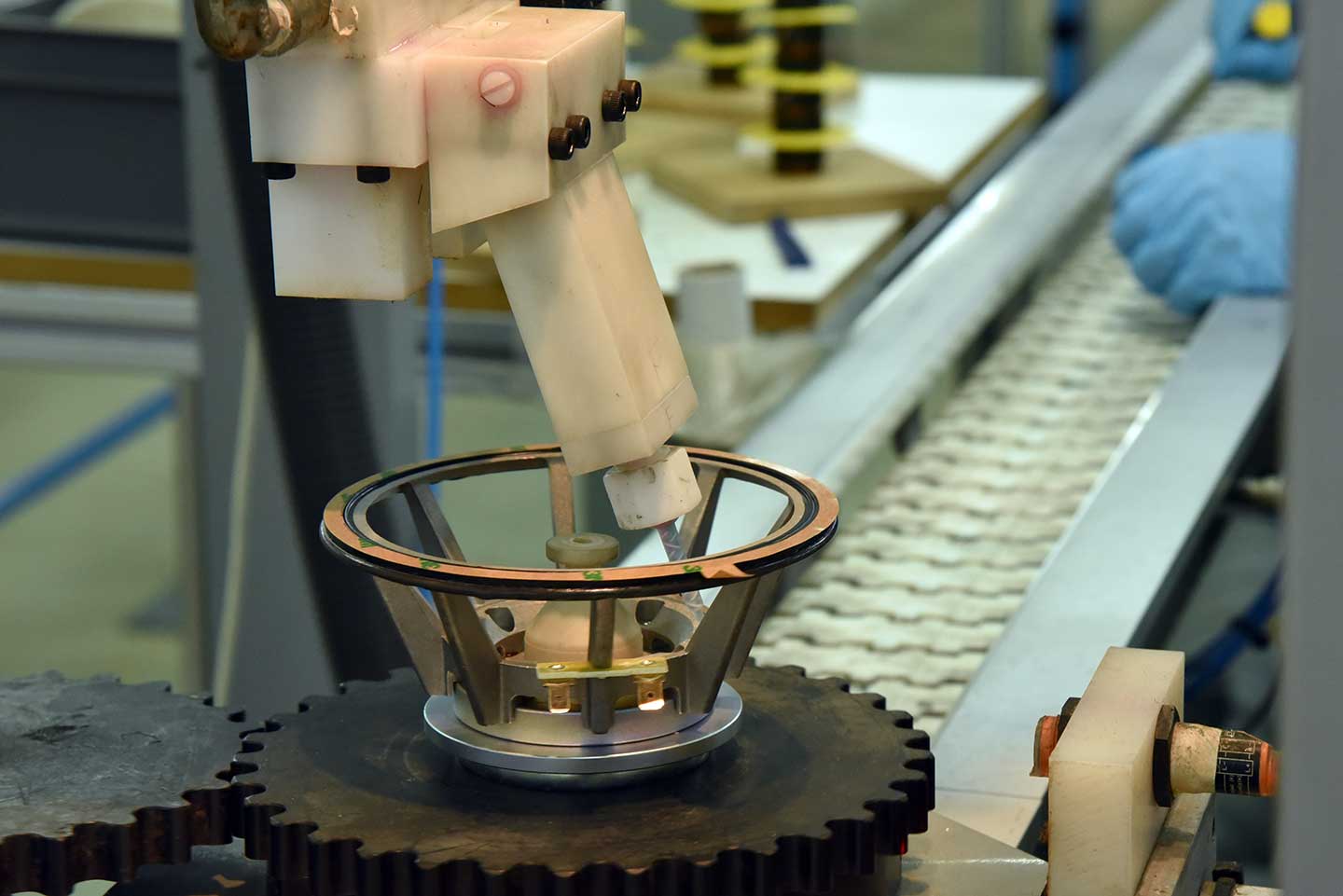

Ein anderes Beispiel sind die Treiber, die ausnahmslos ebenfalls in Worthing entstehen. Bei den Hochtönern geht es bis hin zur Schwingspulen-Wickelei. „Nur so“, sagt Jerry Gray, „können wir unsere Qualitätsanforderungen halten.

Mit externen Zulieferfirmen schaffst du das nicht.“ Das Einzige, was zugeliefert wird, sind die Frequenzweichen vom deutschen Spezialisten Mundorf. „Die können das einfach am besten“, sagt Gray.

Das vielleicht extremste Beispiel für die Qualitätsvorstellungen von B&W ist die Lackiererei, die jeder Lautsprecher durchläuft. Um den angestrebten Tiefenglanz zu erreichen, werden bei den schwarzen Modellen 12 Schichten aufgetragen.

Jede Lackschicht muss um die 70 Stunden trocknen, um anschließend geschliffen werden zu können – die Voraussetzung für die nächste Schicht.

Allein für das Aushärten des Lacks braucht jedes Gehäuse vier Wochen; addiert man die Zeit für den Aufbau mit Matrix und geschwungenen Seitenwangen, kommen Erstellungszeiten von sechs bis acht Wochen pro Lautsprecher zusammen.

Die neue Serie B&W 800 D3 gibt es derzeit in drei Ausführungen: Hochglanz-Schwarz, ebenfalls glänzendes Rosenholz (wird überwiegend in Asien verkauft) und eine Version in Schleiflack Weiß. Bei letzterer sind die Mittel- und Hochtongehäuse sowie die „Tubes“ genannten Alu-Ringe für die Bässe grau lackiert. Das sieht atemberaubend lecker aus.

Fazit: Mehr geht nicht – die Fertigungstiefe bei der B&W 800 D3 ist enorm

Die B&W Serie 800 Diamond D2 war fraglos die erfolgreichste High-End-Lautsprecherlinie der Welt. Und die Erwartungen an die Folgemodelle sind nicht geringer. Die B&W-Manufaktur in Worthing ist deshalb gar nicht so klein.

Jerry Gray führte uns durch sein Reich, die Produktion, in der allein 170 Menschen arbeiten – um hier mal eine Größen-Idee zu vermitteln. Das ist schon alles sehr stattlich und ungemein professionell.

Am Ende des Rundgangs durch die Produktion frage ich Jerry, welchen Stellenwert er der neuen Serie D3 beimisst. „Ich sehe das ja alles aus der mechanischen Sicht“, sagt er. „Für mich ist jedenfalls der Schritt von D2 zu D3 größer als der von Matrix zu Nautilus.“ Der Mann ist seit 23 Jahren dabei – er muss es wissen.

Factory Tour: Die Produktion der B&W 800 D3

Mehr zur B&W 800 D3 Serie:

Test B&W 805 D 3 Maßstab der Kompaktklasse

Test B&W 802 D 3: Der Referenz-Lautsprecher

B&W Diamond D 3 exklusiv: Erste Bilder, Fakten

B&W 800 Diamond D 3 vs D 2: Die Unterschiede

B&W 800 D 3 Alle technischen Neuerungen

Exklusiv-Interview mit Produktmanager Andy Kerr