Als waschechter Däne ist Michael Børresen niemand, der leichtfertig mit Superlativen um sich wirft, so wie es auf der anderen Seite des großen Teichs Usus ist. Doch in diesem Fall spricht er von der vielleicht größten technologischen Revolution im Bau elektrodynamischer Antriebssysteme für Lautsprecher. Und ich denke, das ist keine Übertreibung. Seit der Erfindung des dynamischen Lautsprechers gab es im Grunde genommen keine echten technischen Änderungen an dem Grundprinzip mit Spule und Magnet. Es gab höchstens Verbesserungen in der Magnetleistung (z. B. durch Neodym-Magnete) und an der Materialqualität, aber nicht an den materialtechnisch durch Eisen bedingten elektrischen Basisparametern.

Tag zwei – Die Fertigung in Aalborg

Womit wir zum zweiten Teil meiner Firmentour bei Børresen Acoustics kommen, die am folgenden Tag im Werk in Aalborg stattfand. Wie die Vertriebszentrale in Aarhus ist auch dies ein eher unscheinbarer Bau in einem Industriegebiet, der keine Rückschlüsse auf sein exklusives Innenleben zulässt. Hier führten mich Børresen und sein Partner Lars Kristensen durch die verschiedenen Abteilungen. Auch hier war wieder sehr erfreulich, wie offen die Macher hinter den drei Marken mit allem umgingen. Keine Frage, die unbeantwortet blieb, nichts, was nicht fotografiert werden durfte. Was vermutlich auch daran liegt, dass sich Børresen vor Nachahmern kaum zu fürchten braucht, denn es gibt wohl kaum etwas in der Børresen-Produktion, dass sich in irgendeiner Weise auf billige Art kopieren lässt.

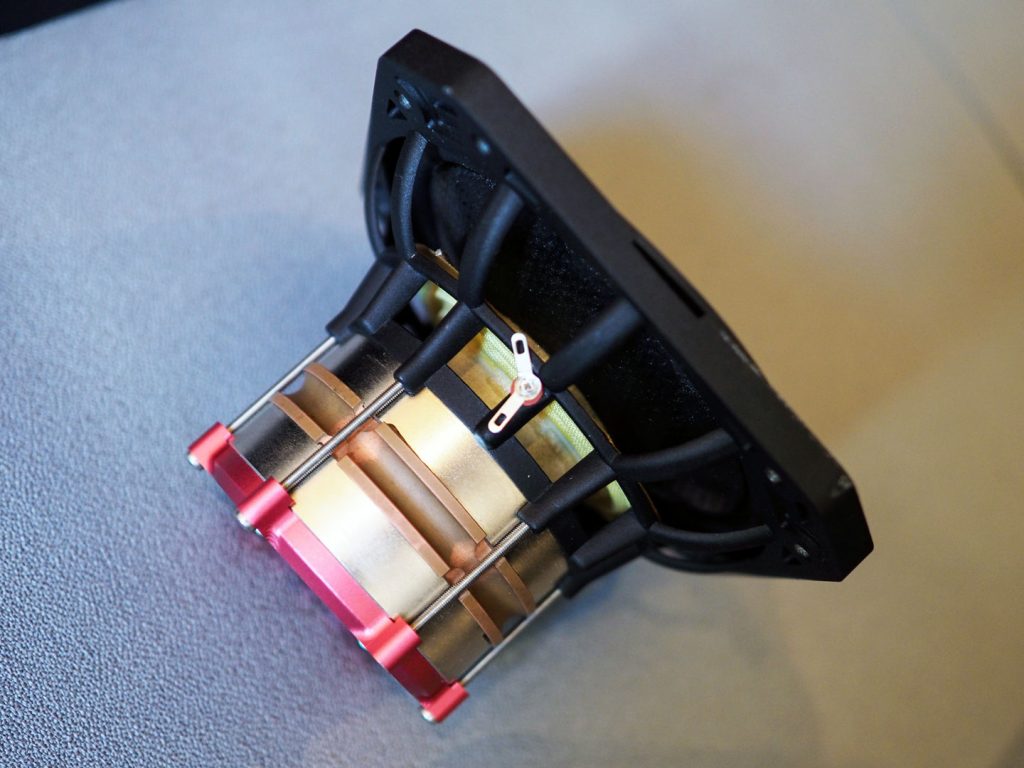

Der spannendste Teil für mich war natürlich die Fertigung der Treiber, Weichen und Gehäuse. Hier ein paar Beispiele: In den Børresen Lautsprechern kommen im Tief- und Mitteltonbereich sehr starke Neodym-Magnete zum Einsatz. Dieses Magnetmaterial nutzen auch andere Hersteller, wie beispielsweise Dynaudio in der neuen Confidence-Serie. Doch die „Børresianer“ konstruieren den Antrieb anders. Vereinfacht ausgedrückt: Zwei Neodym-Magnete werden unter hohem Kraftaufwand gegeneinandergedrückt. Dazwischen findet sich nur ein etwa zwei Zentimeter dickes „Distanzstück“ aus Kupfer, genau dort, wo sich später die Spule bewegt. Der Magnetfluss konzentriert sich komplett in diesem Bereich. Das Polstück wird von der an der Rückseite zu sehenden Aluminium-Konstruktion in Position gehalten.

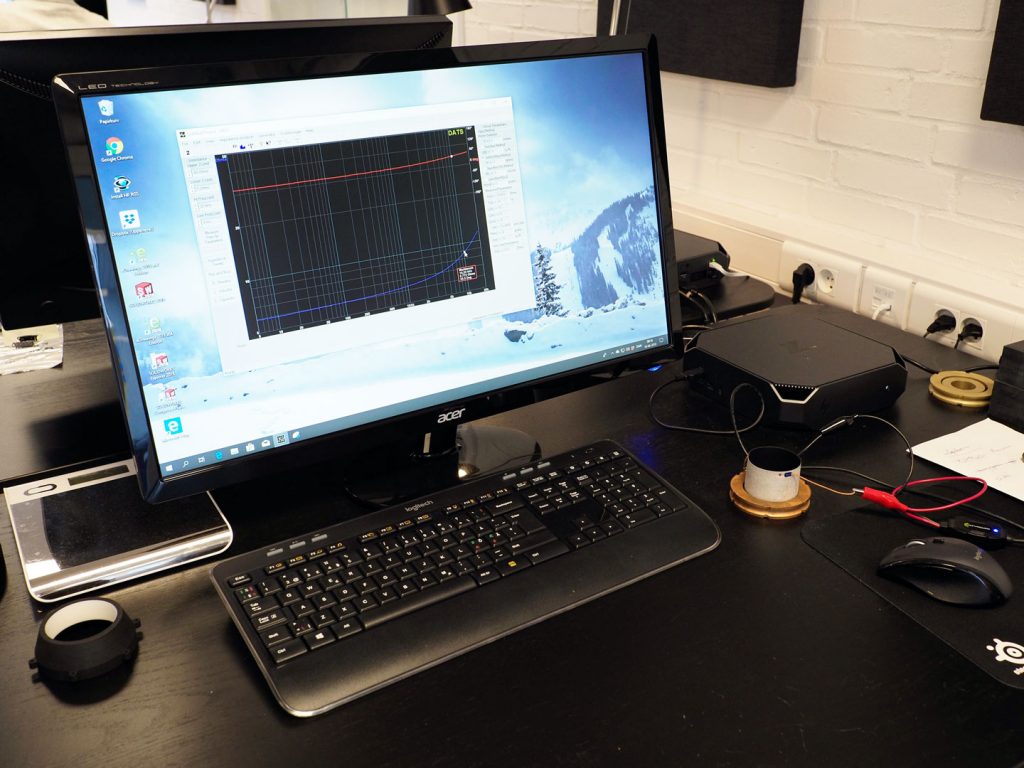

Durch den eisenlosen Magnetantrieb konnte u.a. der übliche Impedanzanstieg der Spule zu den Höhen hin um den Faktor fünf reduziert werden:

Im Børresen Aufbau (Messung im Bild oben) klettert die Impedanz lediglich auf ca. 8 Ohm bei 10 kHz. Eine geringere und ausgeglichenere Impedanz im Antrieb ändert einiges. Zum Beispiel braucht es keine aufwendige Impedanzkorrektur in der Frequenzweiche. Als Schwingspulenträger kommt Titan zum Einsatz. Das ist leicht, steif und erzeugt im Gegensatz zu beispielsweise Aluminium keinen Hysterese-Effekt, welcher eine bremsende Wirkung hat. Der Effekt lässt sich leicht demonstrieren. Nimmt man eine Spule mit Aluträger und lässt diese in den Magnetspalt fallen, taumelt die Spule ähnlich wie ein ins Wasser geworfener flacher Stein langsam nach unten. Eine auf einen Titanträger gewickelte Spule fällt hingegen ungebremst durch den Magnetspalt.

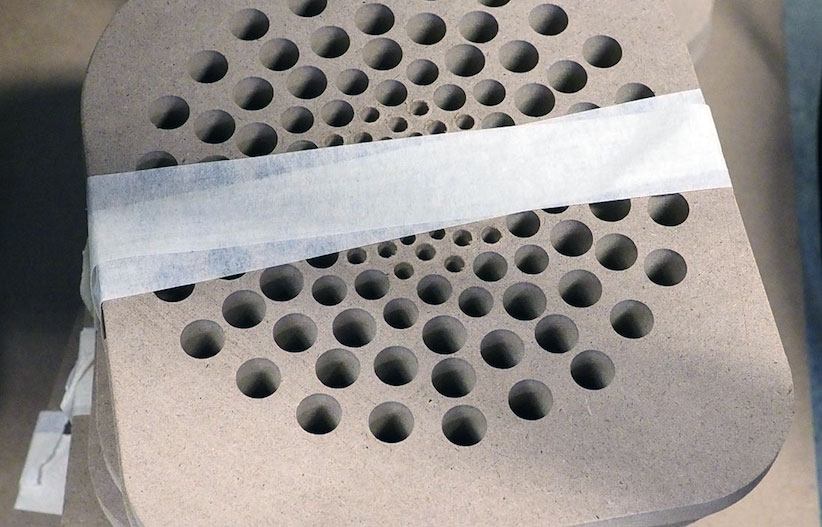

Aufgrund der Besonderheiten im Antrieb müssen die Treiber im Gehäuse völlig anders abgestimmt werden. Eine Bassreflexöffnung im herkömmlichen Sinne findet sich daher nicht in den Børresen Lautsprechern. Stattdessen kommt eine Konstruktion aus seitlichen und hinteren Gehäuseöffnungen und im Inneren ein akustisches Dämpfungsglied hinter den Membranen zum Einsatz.

Der Bändchen-Hochtöner von Børresen

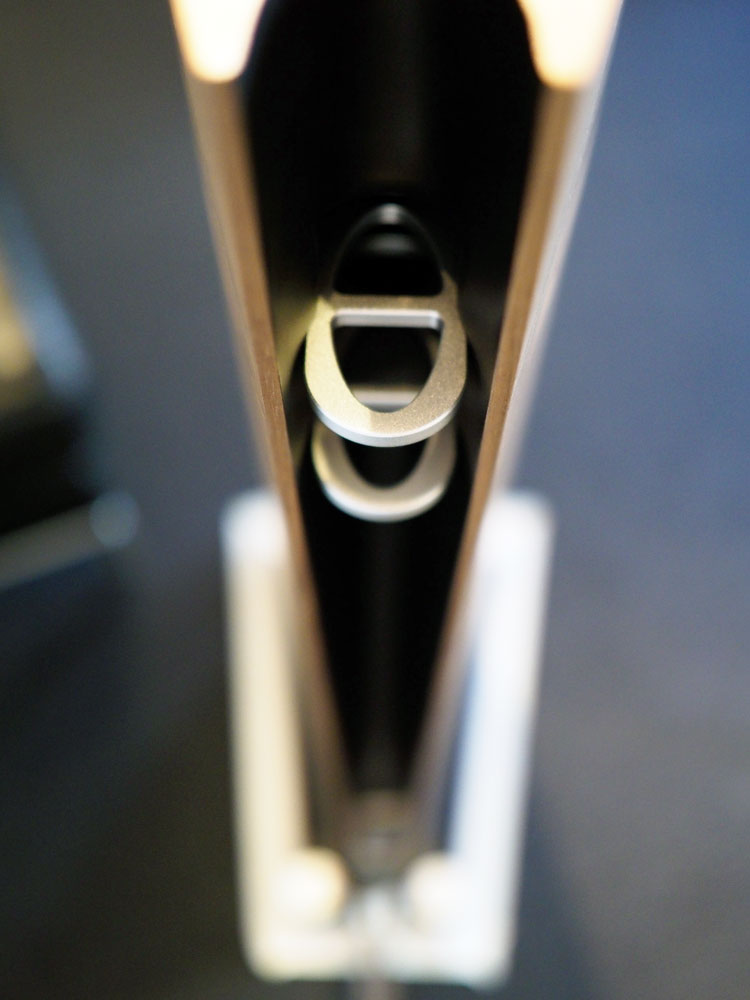

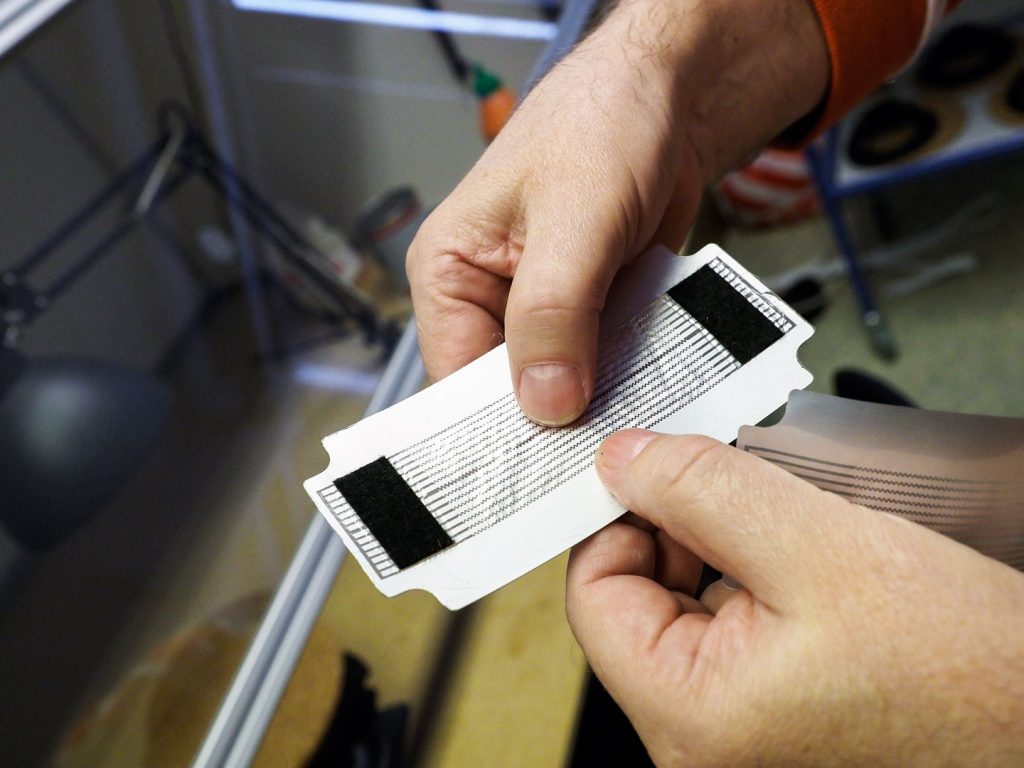

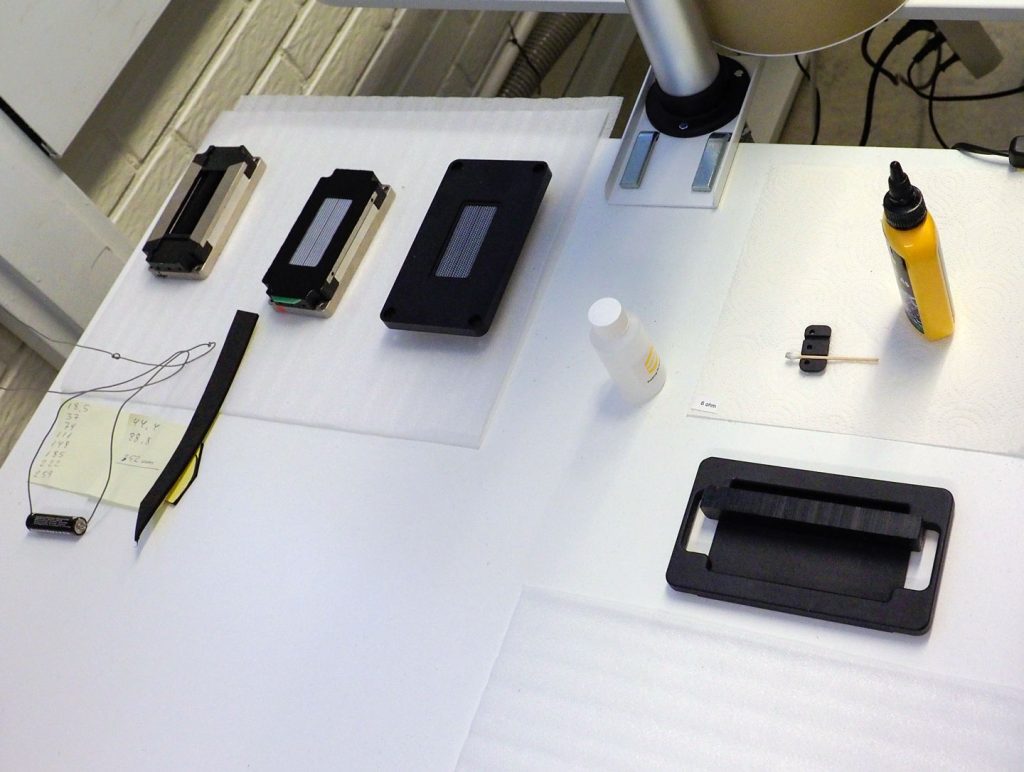

Und dann ist da noch der ebenfalls vollständig selbst entwickelte Folien-Hochtöner. Dieser arbeitet nach dem magnetostatischen Prinzip und ist ultraleicht. Als Antrieb dienen ebenfalls Neodym-Magnete. Hier ein paar Bilder mit weiteren Details:

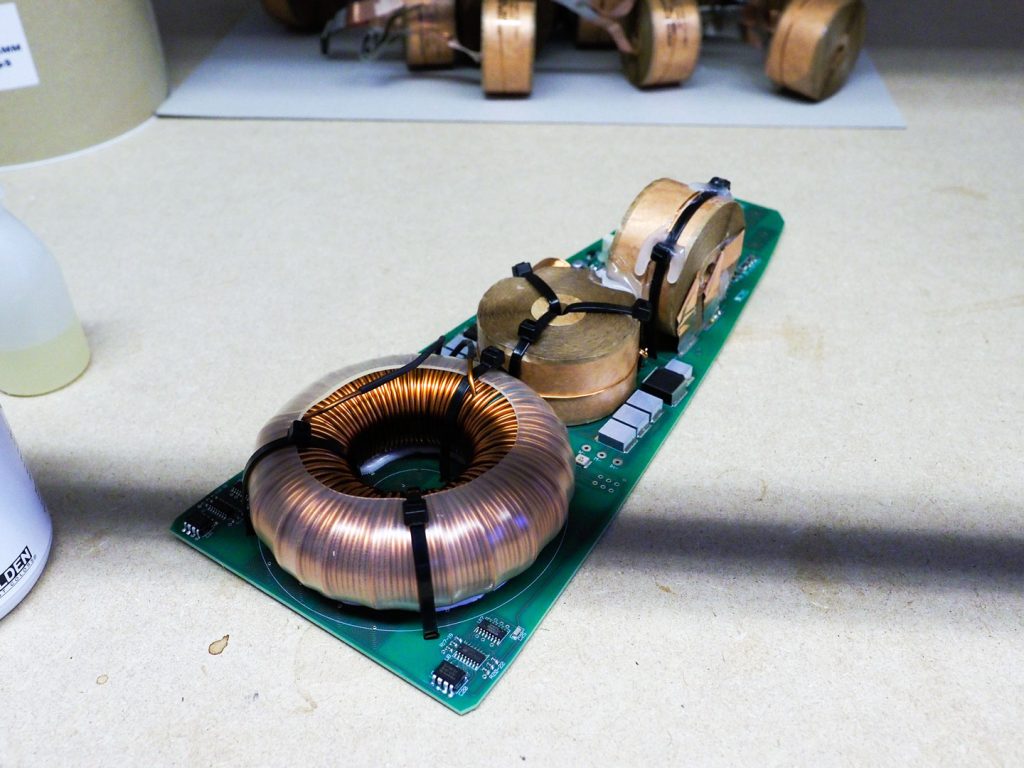

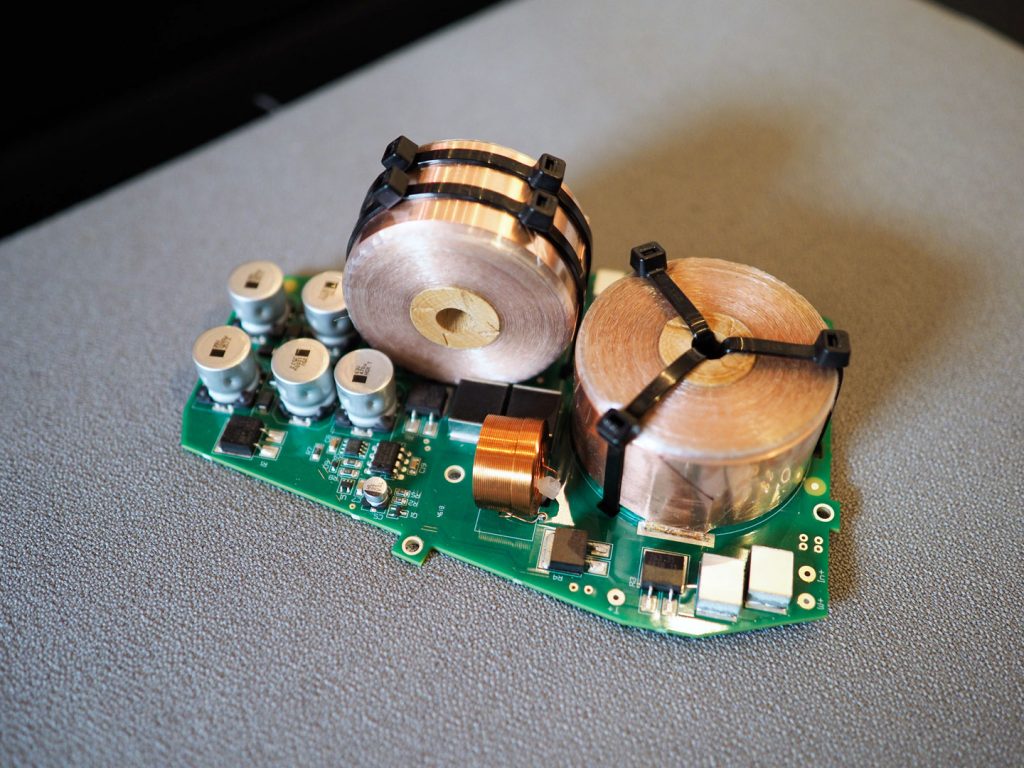

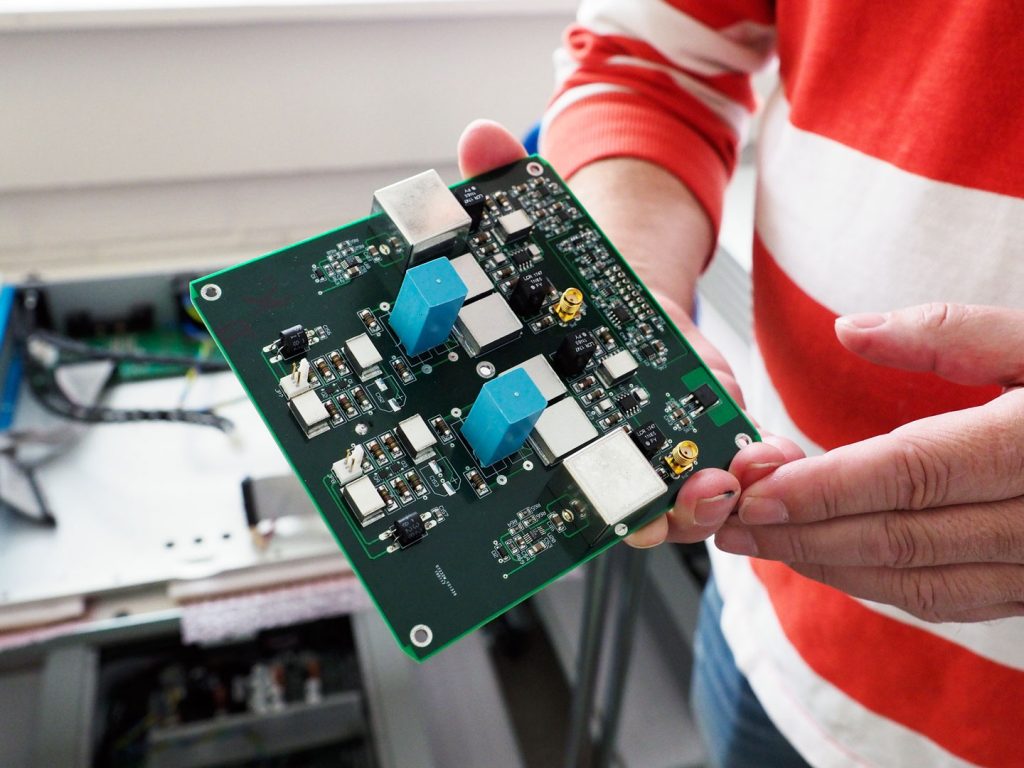

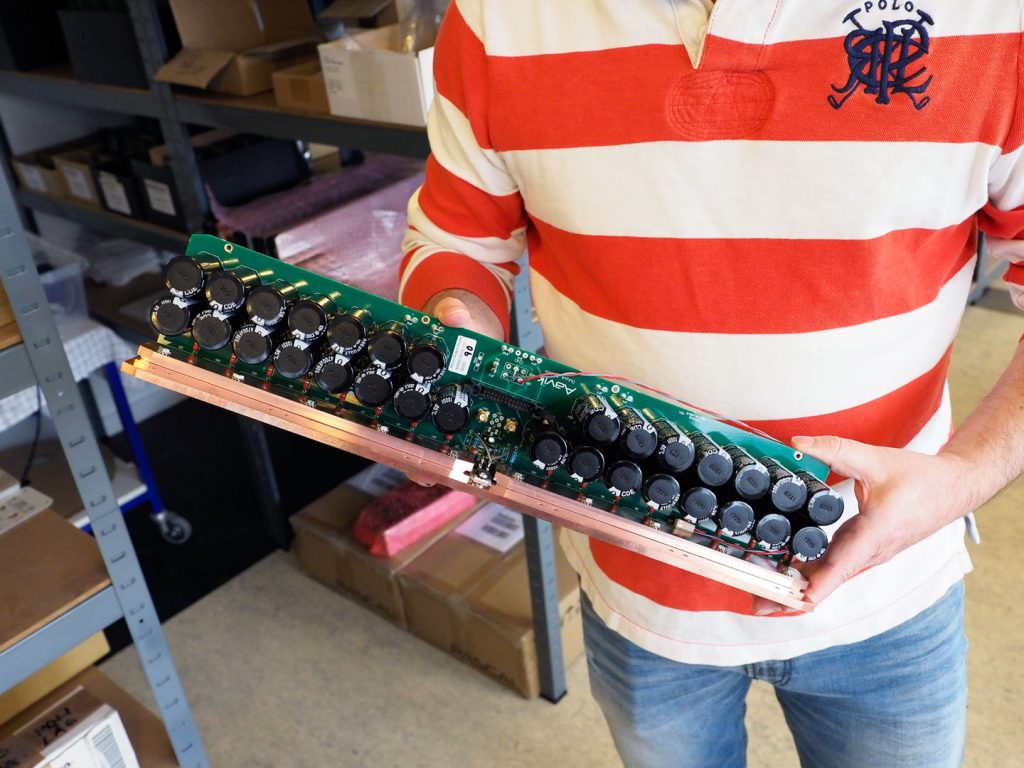

Klar, dass bei alledem keine 08/15-Frequenzweiche mit Standardbauteilen eingesetzt wird. In der Weichenkonstruktion kommen unter anderem spezielle Kondensatoren aus anderen Industriebereichen zum Einsatz, statt der üblichen „audiophilen“ Standardkondensatoren. Die Spulen sind teilweise riesig. Die Bilder erzählen mehr:

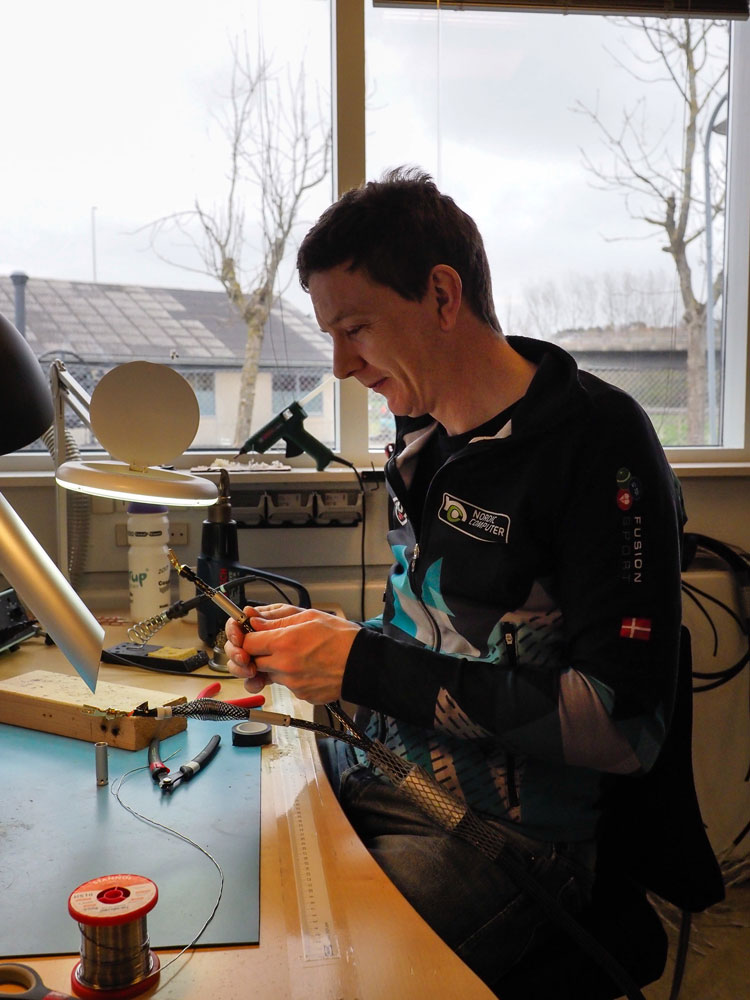

In den anderen Abteilungen für die Marken Ansuz und Aavik, die ich hier nur kurz umreißen will, wird nicht weniger Aufwand und Liebe zum Detail betrieben. Wie in einer Werkstatt für mechanische High-End-Uhrwerke werden beispielsweise sämtliche Kabel in Handarbeit gefertigt. Für manche Modelle braucht ein Mitarbeiter gut zwei Tage pro Kabel. Allein zu den Kabeln und deren Besonderheiten könnte man einen ganzen Artikel schreiben. Das gilt in noch größerem Umfang auch für die Elektronik der Marke Aavid Acoustics. So hat Børresen beispielsweise für die Verstärker ein Phono-Modul selbst entwickelt, dessen Signal/Rauschabstand Rekordmarken mit über 90 dB setzt.Ein Blick in die Fertigung:

Der Vergleich mit einem Formel-1-Rennstall ist wahrscheinlich nicht zu weit hergeholt, wenn man den Aufwand betrachtet, der bei Børresen betrieben wird. Wie in der Königsklasse des Rennsports, wo ein einzelner Reifen oder ein Diffusor schnell mal zig-tausende Euro kostet und wo jedes Einzelteil eine Spezialentwicklung ist, liegen die hohen Kosten auch hier schlicht daran, dass man sich bei Børresen stets in Grenzbereichen bewegt. Dort, wo es für Kompromisse, egal wie klein sie sein mögen, keinen Platz gibt.

Natürlich ist Børresen nicht der Einzige, der sich auf diesen Pfad begeben hat. Doch im Vergleich zu beispielsweise einigen Ultra-High-End-Herstellern in den USA arbeitet der Däne weniger nach der Brute-Force-Methode. Statt einfach nur die dicksten Gehäuse aus Vollmetall zu fräsen oder die größte Anzahl jemals in einer Endstufe eingesetzter Leistungstransistoren zu übertrumpfen, ist gezielte Forschung mit Konzentration auf das Wesentliche eher sein Ding.

Für Normalverdiener (wie mich) liegen die Produkte des dänischen Herstellers dennoch leider weitgehend außer Reichweite. Einen Formel-1 Rennwagen (oder auch nur eine Lizenz dafür) bleibt Normalsterblichen aber ebenso verwehrt – was natürlich nicht heißt, dass man sich dafür nicht faszinieren darf, richtig?

So gesehen bin ich sehr dankbar, dass mir dieser Blick hinter die Kulissen gewährt wurde und freue mich, diese Erfahrung mit Ihnen teilen zu können. Meine Jahrzehnte andauernde Liebe zu HiFi wurde dadurch nur gestärkt. Vielen Dank dafür nach Dänemark!

Ähnliche Beiträge:

Zu Besuch bei Hegel – so klingt der H590

nuBsüchle – LowBeats in der neuen Nubert Factory

Die Linn Factory in Glasgow

3D-Klangwelt mit 20.000 Watt: Ascendo AIA

New B&W 800 D3: der Factory-Report