Man fährt und fährt und fährt. Und fährt. Und irgendwann, wenn man meint, am Ende der Welt (zumindest am Ende der Europäischen Union) angekommen zu sein, taucht dann doch noch das slowakische Presov auf – 800 Kilometer östlich von Dresden und 150 Kilometer westlich von der Ukraine gelegen. Ich hatte von diesem Örtchen vorher noch nie zuvor gehört und musste gleich nach der Ankunft feststellen, dass der Begriff „Örtchen“ wohl fehl am Platze ist. Presov hat eine bezaubernde Altstadt, knapp 100.000 sehr nette Einwohner und ist die zweitgrößte Stadt der Ost-Slowakei. Die Slowakei wird sicherlich häufiger unterschätzt. Oder wusste Sie, dass in der dort mehr Autos produziert werden als in Italien? Oder wussten Sie – nun kommen wir zum eigentlichen Punkt –, dass hier kurz vor der Ukraine gelegen, eine der modernsten und produktivsten HiFi-Schmieden Europas steht? Aber genau so ist es. Canor ist hier zuhause!

Das sei doch nur eine kleine, aber geniale Röhrenschmiede meinen Sie? Habe ich auch gedacht. Die Röhrengeräte in den Tests waren ja allesamt herausragend gut und penibel verarbeitet, aber dass dahinter eine so große Nummer steckt, erfuhr ich erst vor Ort. Denn neben den feinen Canor-Röhrenkomponenten entstehen hier beispielsweise auch alle Elektronik-Komponenten von Pro-Ject. Und jene von IsoTek und die von Musical Fidelity. Und noch einige andere mehr. Und das alles mit einer Fertigungstiefe, die den Besucher staunen lässt.

Aufgeteilt ist die Produktion auf zwei Standorte: Das „große“ Produktionsgebäude bietet über mehrere Etagen verteilt mehr als 3.000 Quadratmeter Fläche. Man hat hier für weiteren Wachstum noch Reserven; zusätzliche 5.000 Quadratmeter sind untervermietet. Und es gibt das Entwicklungsgebäude, das einige hundert Meter weiter gelegen ist. Neben der Entwicklung steht dort auch die Bestückungsstraße für SMD-Platinen. Doch dazu später.

Canor: die Produktion

Alles beginnt mit riesigen Aluminium-Platten. Schon deren Anlieferung muss eine Schau sein – einfach, weil sie so schwer sind. Diese Platten werden dann nach allen Regeln der Kunst auf die nötigen Maße geschnitten, bearbeitet, farblich eingefärbt (anodisiert) und anschließend mit den Elektronik-Bauteilen bestückt. Wie das geschieht, zeigt der kurze Durchgang durch die Fertigung.

Nachdem die Platten auf ein handliches Maß geschnitten wurden, wandern sie in die Metallfräse, wo sie – zumindest in diesem Fall – zu Fronten für die Pro-Ject Phonobox S3 gefräst werden:

Nach dem präzisen Zuschnitt in der Metallfräse nehmen die einzelnen Metallteile ein Bad. Die Slowaken nutzen den Prozess der Anodisierung zum Färben der Metallteile in Silber oder Schwarz. Zu Erinnerung: Durch die anodische Oxidation entsteht eine festhaftende Farbschicht auf der Oberfläche. Und weil die Canor-Macher kein passendes Angebot für ihre Firma erhielten, entwickelten sie das PC-überwachte Anodisierungsbad einfach selbst. Das durchaus beeindruckende Becken füllt einen ganzen Raum des Industriegebäudes und ist permanent im Einsatz. Kein Wunder, denn das Einfärben kostet Zeit: 2 Stunden für schwarz, 1,5 für Silber. Bei der Anzahl der vielen hundert Metallteile pro Tag kann man sich den Zeitaufwand hochrechnen…

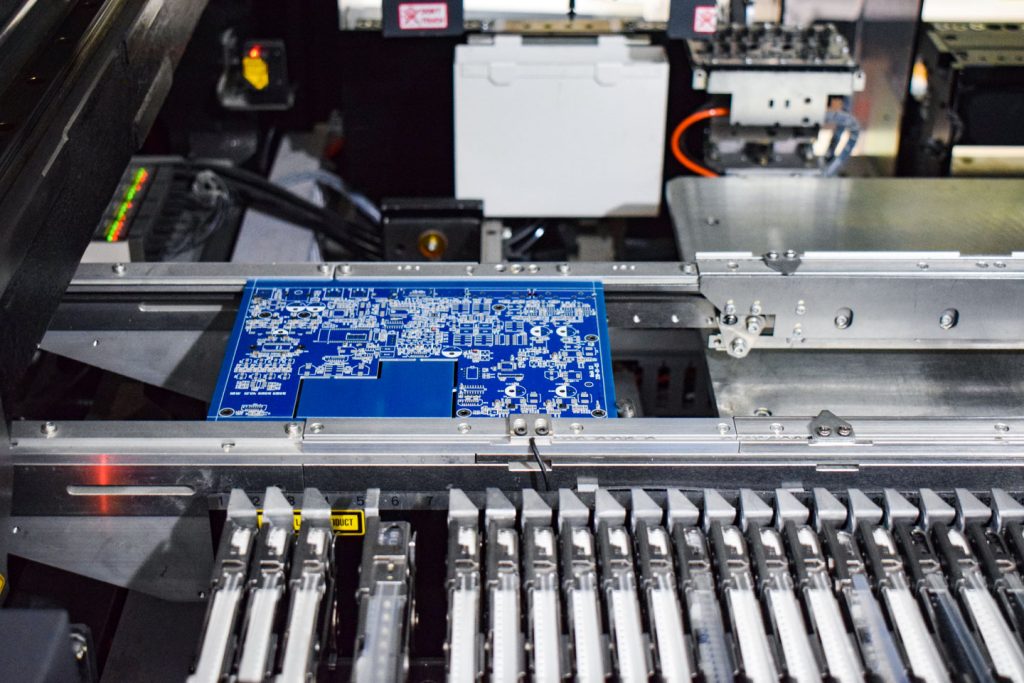

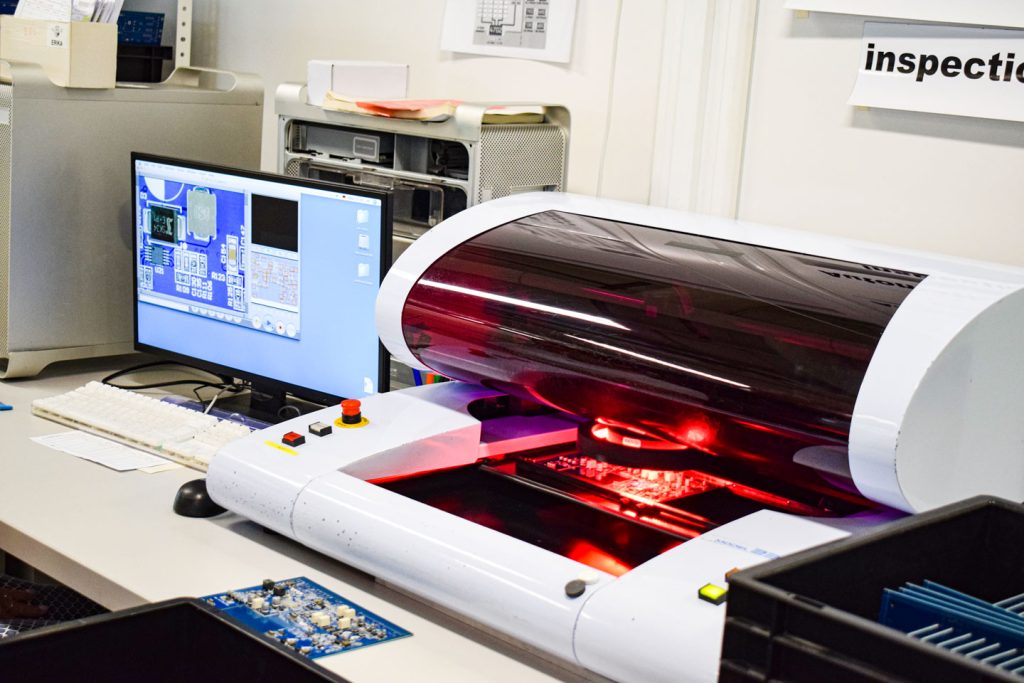

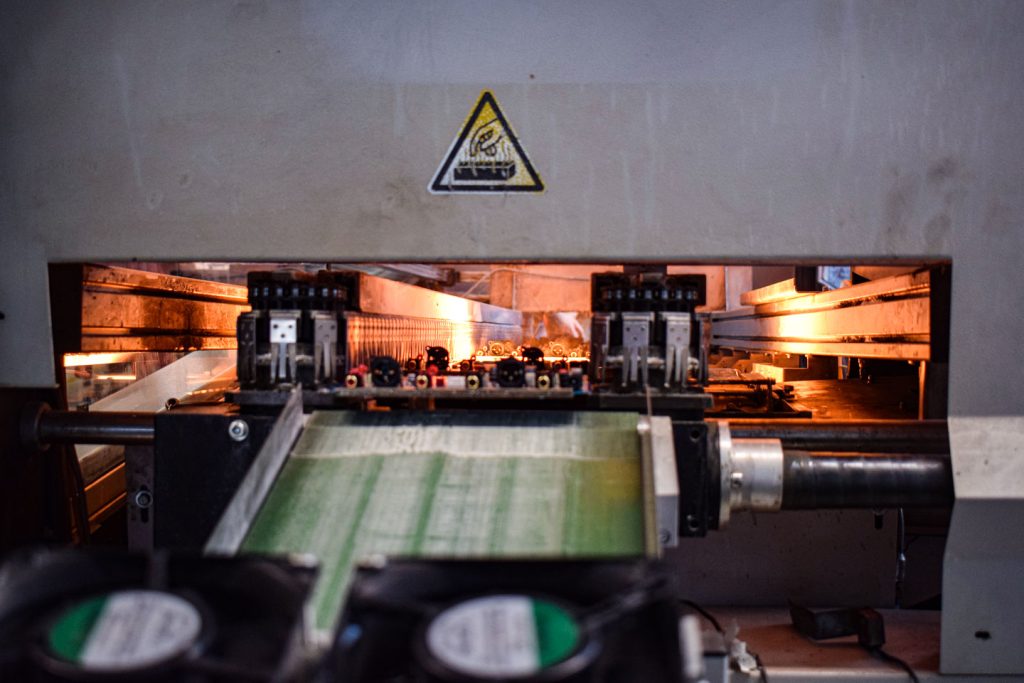

Sind die Gehäuse fertig, kommen die elektronischen Innereien hinzu. Die meisten Platinen sind SMD-bestückt. Die extrem kurzen Signalwege der miniaturisierten Bauteile haben klanglich überwiegend Vorteile. Die SMD-Bestückungsstraße ist ebenfalls sehr beeindruckend. Immerhin war ich auch schon bei Linn und bei Burmester – die von Canor ist deutlich größer:

Eine schwindelerregende Zahl wird mir auf Nachfrage genannt: 40.000 Bauteile werden hier pro Stunde auf die Platinen gesetzt. Da bräuchte man per Hand wohl etwas länger…

Aber die Platinen sind auch nach der Kontrolle noch nicht fertig. Nun erfolgt sozusagen die Adelung des Ganzen: das Lötbad, das die Bauteile miteinander elektrisch verbindet:

Hier ziehe ich mal ein kurzes Zwischenfazit: Eine Produktion mit einer solchen Fertigungstiefe hatte ich in meinem bisherigen (immerhin schon 30 Jahre währenden) Redakteursleben noch nicht gesehen. Alles bis runter auf die günstigsten Pro-Ject-Komponenten wird hier mit der gleichen Präzision und unter penibel sauberen Umständen gefertigt. Und in weitaus höheren Stückzahlen, als ich gedacht hätte.

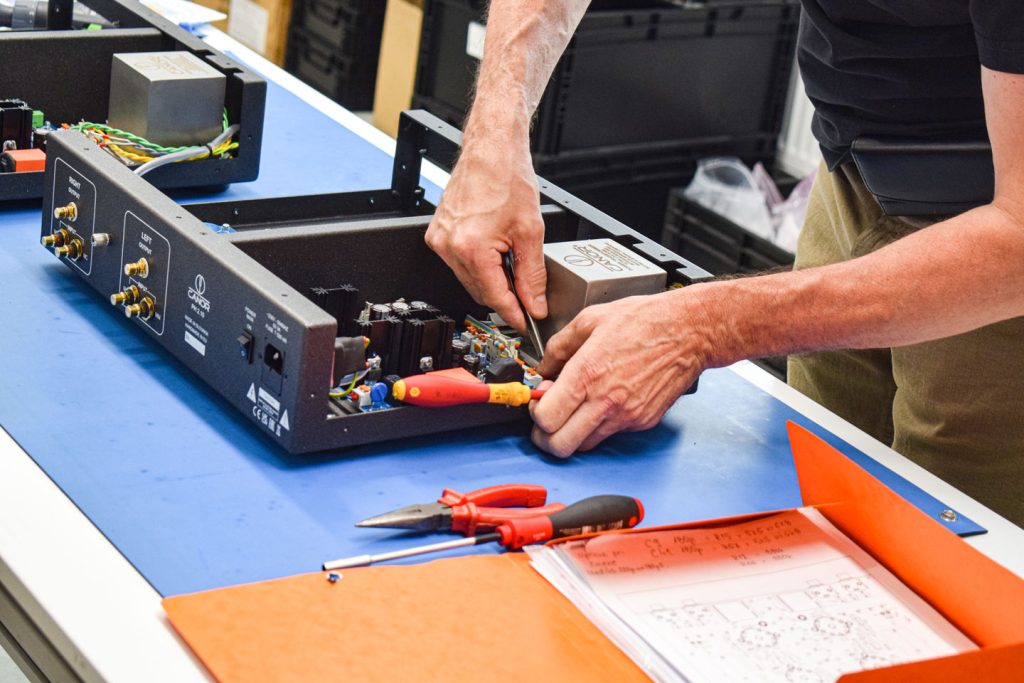

Die eigentliche Produktion…

…erfolgt dann per Hand. In der Fertigung sind die meisten der 87 Mitarbeiter beschäftigt. Hier entstehen pro Tag hunderte Komponenten. Ich wollte es natürlich genauer wissen. Aber Marketingleiter Ivan Bosnovic wollte sich nicht festlegen: „Ich kann die genaue Zahl nicht angeben. Aber pro Jahr sind es mehrere Zehntausend. Und wir können noch einiges mehr machen…“

Die Arbeitsstimmung ist konzentriert, aber sehr entspannt. Im vorderen Teil der Produktionshalle werden Pro-Ject und Canor-Komponenten nebeneinander gebaut. Aber dann ist da auch eine kleine Halle, in der die Elektronik von Musical Fidelity entsteht. Doch der größte Teil ist mit IsoTek belegt.

IsoTek

Canor ist ein HiFi-Hersteller von nobler Röhrenelektronik unter diesem Namen, lebt aber vor allem vom OEM-Geschäft. Der Name Pro-Ject ist ja schon gefallen: Die Slowaken fertigen zwar die gesamte Elektronik, doch die Marke selbst gehört dem österreichischen Audio-Tuning-Chef Heinz Lichtenegger. Ich war vom Umfang (beziehungsweise von den hohen Stückzahlen) der Pro-Ject Elektronik echt überrascht. Genauso von der IsoTek-Produktion, die hier ebenfalls erfolgt. Der Weltmarktführerin Sachen Stromfilterung hat in den vergangenen Jahren einen sagenhaften Aufschwung erlebt. Canor dürfte mit seiner hochpräzisen Herstellung seinen Teil dazu beigetragen haben. Jedenfalls nimmt IsoTek die Hälfte der Produktionsfläche und große Stellflächen als Lagerplatz ein.

Wo der audiophile Ansatz besonders sichtbar wird

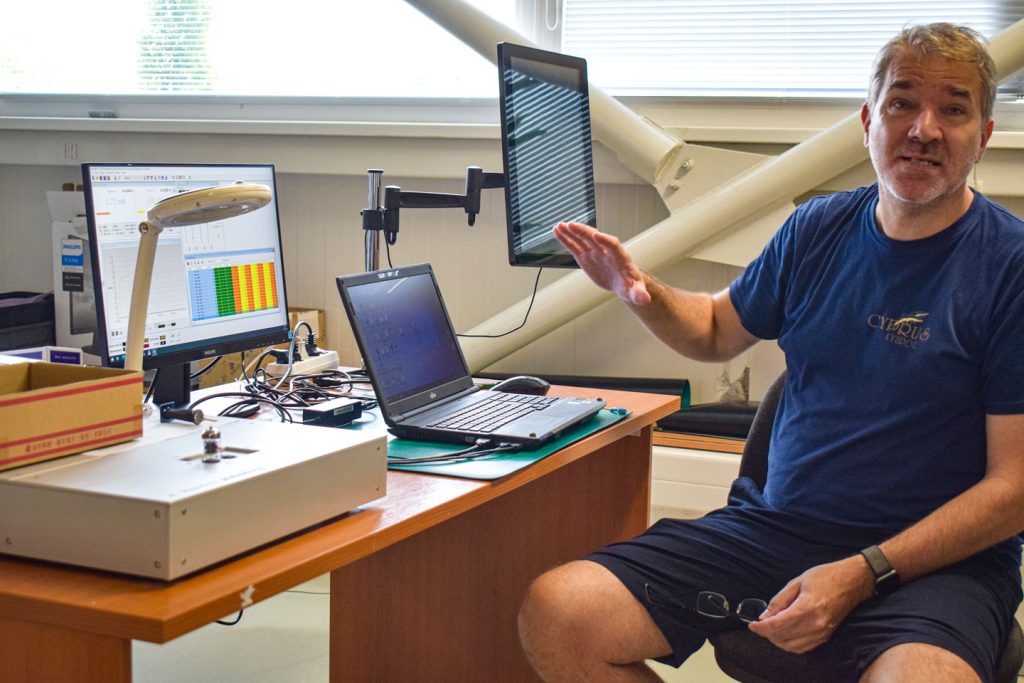

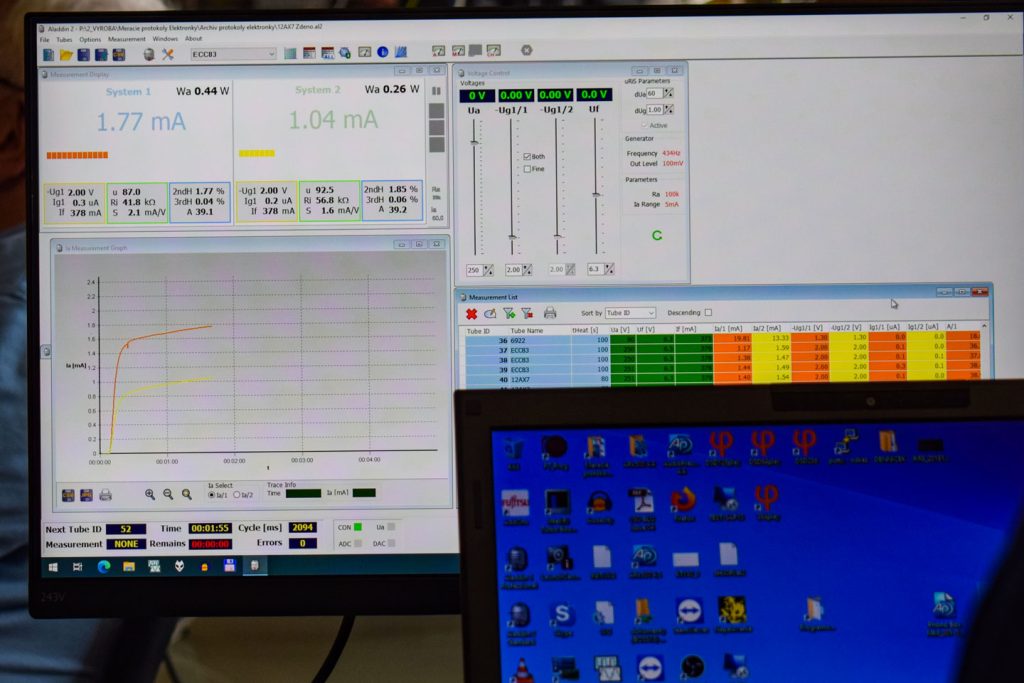

Nach gut vier Stunden meinte ich, alles gesehen zu haben – und war schon schwerst beeindruckt. Aber die Kür kam erst noch. Beziehungsweise mehrere Küren. Besonders überzeugend empfand ich den Umgang mit den Röhren, die bei Canor nicht nur vorgealtert, sondern auch noch exakt vermessen und paarweise selektiert werden:

Weil Canor über jede Röhre ein Protokoll anfertigt und auch vermerkt wird, welche Röhre in welchem Verstärker verbaut ist, bleibt die Qualität auch beim Röhrentausch erhalten. Der Kunde spricht mit seinem Händler, der wiederum bei Canor Röhren bestellt, die mit ihren Parametern exakt den ursprünglich eingebauten Röhren gleichen. Dieser Prozess gilt übrigens für Leistungs- wie für Vorstufenröhren.

Doch damit noch lange nicht genug: Nach der Erstellung einer Canor-Komponente kommt sie zunächst an die sogenannte Burning-Station. Dort muss jedes Gerät bei 250 Volt 48 Stunden lang „schmoren“. Sollten elektrische Schwächen vorhanden sein, werden sie hier meist schon erkannt.

Anschließend überprüft ein erfahrener Canor-Mitarbeiter alle Funktionen – bis hin zur Anpassung der Phonostufen – was für ein Aufwand!

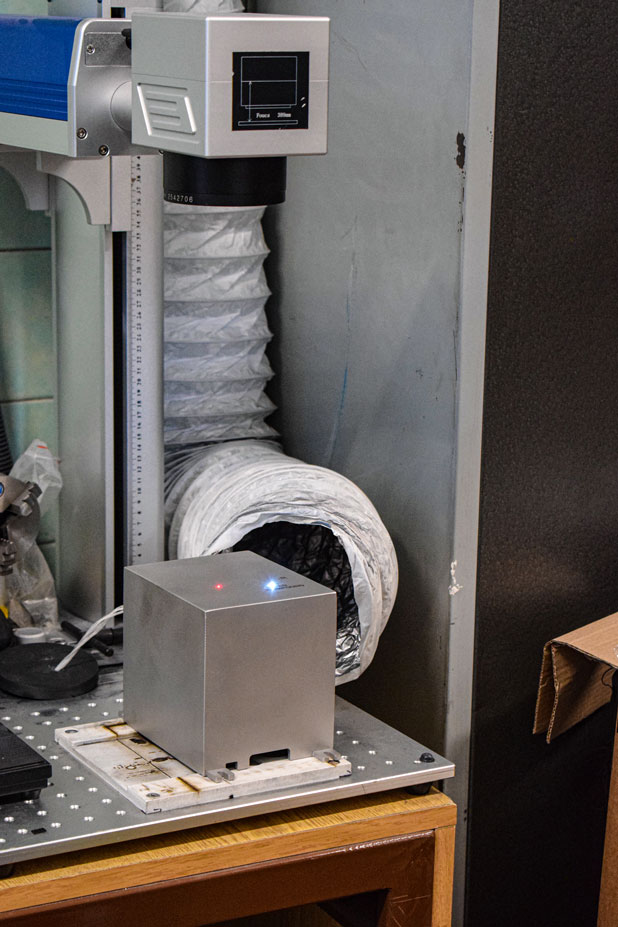

Und dann gibt es da noch die Folterkammer. Im komplett schalltoten Raum werden die Verstärker dann bis zur Weißglut gequält, um zu schauen, ob etwaige Schwachstellen vorhanden sind. Ich wiederhole mich: was für ein Aufwand.

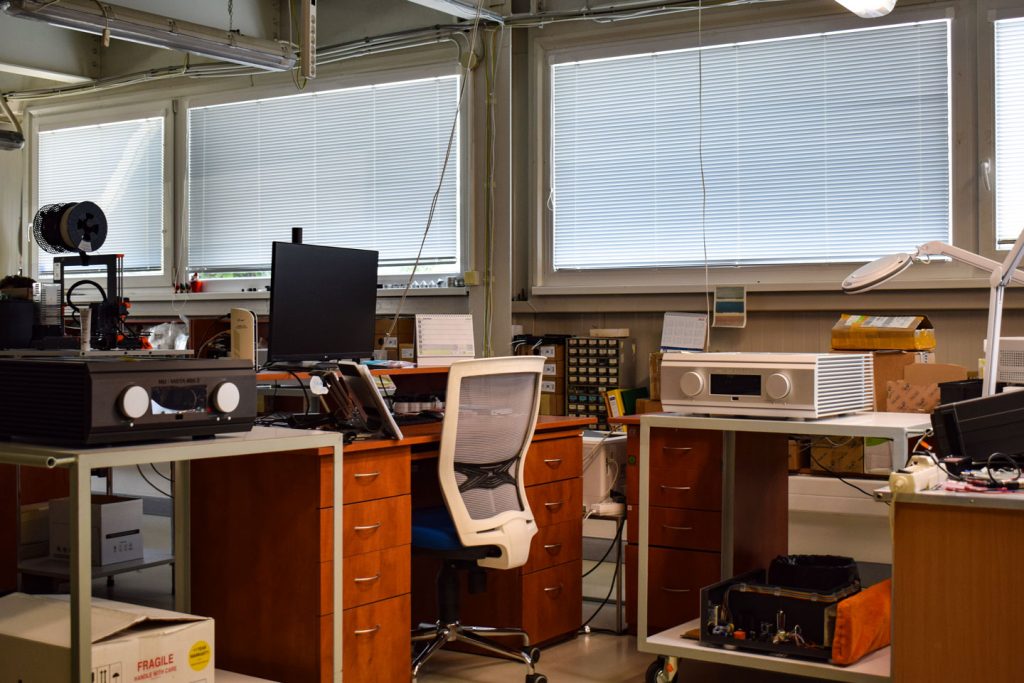

Die Entwicklungsabteilung…

…bei Canor ist recht groß. Für eine „kleine Röhrenbude“ arbeiten hier doch erstaunlich viele Ingenieure. Womöglich entwickeln die Slowaken nicht nur Schaltungen für ihre Röhren-Elektronik…

Richtig überrascht war ich aber, als plötzlich John Westlake aus einem Büro auftauchte. Obwohl er der Legende nach keinen einzigen Abschluss irgendeiner technischen Hochschule hat, ist John Westlake einer der hellsten HiFi-Entwickler unserer Zeit. Viele Jahre lang hat er für den chinesischen IAG-Konzern die Elektronik-Komponenten von Audiolab, Leak und Quad entscheidend mitgeprägt – was allesamt extrem taugliches und enorm preiswürdiges HiFi ist.

Aber vor kurzer Zeit konnten die Canor-Verantwortlichen den sympathischen (und mit viel britischem Humor gesegneten) HiFi-Weltenbummler davon überzeugen, seine Geistesblitze nun in Presov aufleuchten zu lassen. Und Westlake brachte sich gleich ein: Der neue All-in-One-Vollverstärker Virtus A3 (wahrscheinlicher Preis: 5.900 Euro) ist wohl vor allem auf Westlakes Gedankengerüst entstanden. Während meines Besuchs plauderte er jedenfalls munter von den Vorzügen der alten Quad-405-Endstufen, die in sehr ähnlicher (wenn auch sehr viel modernerer Form) auch im Virtus A3 verbaut werden. Die Schaltung kombiniert trickreich Class-A mit Class-D.

Zudem vereint der A3 – selten bei einem Vollverstärker dieser Klasse – einen hochwertigen DAC mit einer mindestens ebenso hochwertigen Phonostufe. Wie üblich bei Canor kann man die Tonabnehmer anpassen, aber in diesem Fall spricht der Bedienknopf zum User. Denn hier sitzt nicht nur ein kleines Display, das Auskunft gibt, sondern auch die Bewegungs-Mimik einer Maus, mit der sich allerhand steuern lässt. Man spürt hier quasi schon das Westlake‘ schen Ideenreichtum. Ich habe natürlich umgehend einen A3 zum Test bestellt und freue mich schon sehr auf seine Ankunft…

Fazit

Womöglich war es meinen Zeilen schon zu entnehmen: Als ich losfuhr hätte ich nicht gedacht, in Presov ein solch professionelles Werk mit so viel Entwicklerkompetenz und highendiger Konsequenz vorzufinden. Kurz: Ich bin immer noch beeindruckt. Mit der Liebe, mit der hier die Komponenten gefertigt werden, vor allem aber mit der enormen Fertigungstiefe, setzen die Slowaken fraglos Maßstäbe.

| Canor in Zahlen | |

|---|---|

| Ort: | Prešov / Slowakei |

| Gegründet: | 2000, ab 2008 unter dem Namen Canor |

| Mitarbeiter: | 87 |

| Produktionsfläche: | >3.000 qm |

| Headquarter: | 1.200 qm |

| Die wichtigsten OEM-Marken: | IsoTec, Pro-Ject; Musical Fidelity |

| Besonderheit: | extreme Fertigungstiefe |

| Entwickler: | Zdenek Brezovjak, John Westlake, |

| Eigentümer: | Zdenek Brezovjak (Chef-Ingenieur), Jan Kosco (Vorstandsvorsitzender), Jozef Curlik |

| Alle technischen Daten | |

Mehr von Canor:

Test Vor-/Endstufen-Kombination Canor Hyperion P1 + Virtus M1

Test Röhrenvollverstärker Canor AI 1.10: besser gehts kaum

Test Canor PH 2.10: Top-Phono-Vorverstärker mit Röhren-Boost

Test Phonostufe Canor PH 1.10: dem Himmel so nah

Test Vollverstärker Canor AI 2.10: volle Kraft mit Röhre

Test Canor CD 1.10: CD-Player mit feinem Röhren-Sound