Ohne großes Marketing-Getöse hat sich Rega zu einem der größten unabhängigen HiFi-Hersteller Englands entwickelt. LowBeats hat die Rega-Factory und ihren Gründer Roy Gandy besucht.

Bei meinem ersten Rega-Besuch vor 25 Jahren ging zwar die Anreise etwas schief, was uns eine unfreiwillige Hotelübernachtung in Heathrow einbrachte. Es sollte aber eine der Dienstreisen werden, an die ich bis heute am liebsten zurückdenke. Ich bin seitdem noch mehrmals in Heathrow gestrandet – privat wie dienstlich. Zuletzt wieder im Rahmen einer Reise zu Rega, nun aber wenigstens erst auf dem Rückweg. Dass der kurze Flug über den Kanal manchmal etwas länger dauert – daran hat sich im vergangenen Vierteljahrhundert nichts geändert. Auch nicht an Roy Gandys Talent als fabelhafter Gastgeber: In Roys weitläufigem Anwesen am Rand des Crouch Valley fühlt man sich nicht auf Dienstreise, sondern eher zu Besuch bei einem alten Freund.

Die Einrichtung eine Mischung aus klassischem Landhaus und der Côte d‘Azur-Bohème der 1970er Jahre. Musikinstrumente, wohin man schaut, zahllose Gästezimmer mit jeweils eigenem Farbthema, eine riesige, mit unzähligen Weinflaschen dekorierte Küche, die auch während unseres Besuchs intensiv genutzt wird. Und davor ein Tesla, der den über 70-jährigen immer noch täglich zum eine knappe Stunde entfernten Rega-Werk nach Southend-on-Sea katapultiert. „Not because it‘s green“, wie er sofort unterstreicht. Sondern wegen der Fahreigenschaften, die er just beautiful findet. Als Maschinenbauingenieur, der sein Berufsleben beim Autobauer Ford begann und zeitweise eine durchaus respektable Platzierung in der englischen Rallye-Rangliste hielt, schätzt er das Straffe, Schnelle und Direkte nicht nur beim Musikhören, sondern auch beim Fahren.

Rundgang durch die Rega-Factory

Was sich an Rega gegenüber damals geändert hat: die gesamte Firma, ihre Größe und Arbeitsweise. Aus Testersicht vor allem die Zuverlässigkeit und Fertigungsqualität. Ein Fan des Marke war ich schon in den 1990ern, einfach weil mir Klang, Konzept und nicht zuletzt das Preis-Leistungsverhältnis extrem einleuchteten. Einen damaligen Planar 3 – um mal das vielleicht elementarste Rega-Produkt herauszugreifen – kann man aber wirklich nicht mehr mit seinem aktuellen Nachfahren vergleichen: Er sieht heute zwar praktisch genau gleich aus, ist aber in jeder Hinsicht besser. Und vor allem – das ist im notorisch pingeligen deutschen Markt besonders wichtig – Exemplar für Exemplar absolut zuverlässig und reproduzierbar. In den 1990ern spürte man immer eine gewisse Unruhe, wenn man ein Testgerät aus Southend-on-Sea auspackte. Heute ist es ungetrübte Vorfreude. Diese neue Qualität haben Roy Gandy und Rega-CEO Phil Freeman systematisch und mit großen Investitionen aufgebaut.

Hilfreich bei dieser Entwicklung war natürlich der Umsatz, der sich seit den 1990ern ohnehin schon vervielfacht hatte, und der durch Corona nochmals geradezu explodiert ist: 140 Mitarbeiter wissen in Southend-On-Sea momentan gar nicht, wo sie mit dem Bauen anfangen, auf welcher Fläche sie die halb und ganz fertigen Geräte überhaupt noch abstellen sollen.

Beziehungsweise: Sie wissen es eben doch. Weil es erfahrene Leute wie Simon Webster und Designkoordinator Colin Dilliway gibt, die alle Abläufe koordinieren und minutiös planen. Bei meinem ersten Besuch hatte sich die Firma gerade von ihrem ursprünglichen Quartier (einer alten Mühle) in eine neugebaute Halle ausgebreitet, die mir damals noch recht luftig, fast etwas optimistisch dimensioniert schien. Jedenfalls hallten die Hammerschläge eindrucksvoll nach, als junge Mitarbeiter vergnügt mit dem Holz-Bello auf gerade eingetroffene Gussgehäuse droschen. Die Stimmung war super. Aber sie ist auch heute immer noch auffällig gut – nach Dutzenden besuchter Firmen bleibt die entspannte, aber auch konzentrierte und kooperative Atmosphäre bei Rega etwas ganz Besonderes. Flache Hierarchien – hier werden sie nicht bloß behauptet, sondern konsequent umgesetzt.

Die Hammerszene war das Erste, was ich damals im Werk zu sehen bekam. Rega hat sich offenbar nie die Mühe gemacht, weniger elegant wirkende Fertigungsschritte vor Besuchern zu verbergen – nicht mal vor der German press. Die Gussgehäuse gehörten zu den Geräten der „Clamshell“-Generation, die in zwei (im Idealfall) präzise ineinandergreifenden, verrippten Aluguss-Schalen Schutz und Kühlung fanden und damit stets etwas an Tischgrills erinnerten. Die Verstärker inklusive des kultigen ersten Brio kamen in diesem Kleid, der erste CD-Player der Marke ebenfalls: ein Gerät namens Planet, das sein Laufwerk als Toplader in der oberen Gehäuseschale trug. Und zwar starr verschraubt, ohne die sonst üblichen Gummidämpfer. Intern dann gefolgt von einer Wandlerplatine aus weinrotem Epoxidharz. Regas ganz spezieller Stil beschränkt sich nicht aus Äußerlichkeiten, sondern lebt auch im Inneren der Geräte – hier etwa Roy Gandys Vorliebe für leuchtend bunte Farben. Das CD-Laufwerk mussten wir beim ersten Test in „stereoplay“ zwar erstmal reparieren – was uns Rega-Fans den Spott anglophober Kollegen einbrachte, die japanisches oder US-High-End vorzogen. Das änderte aber nichts daran, dass der Rega-Erstling unschlagbar gut klang und jahrelang als Referenz in seiner Preisklasse diente. So wie auch heute ein P3 in nahezu all meinen Plattenspielertests einen wichtigen Bezugspunkt bildet.

Heute randaliert im Werk in Southend-on-Sea aber niemand mehr willkürlich an Gussteilen herum. Die aktuellen Gehäuse stammen zwar immer noch aus lokalen Quellen (sowie teilweise aus der Schweiz), sind aber ungleich präziser und erfordern keine Nachbearbeitung. Falls doch, fällt das nicht erst beim Zusammenbau auf, sondern bereits in der Eingangskontrolle. Rega hat eine ganze Abteilung in einem separaten Gebäude eingerichtet, die eingehendes Material systematisch auf Maßhaltigkeit und Qualität prüft. Das geschieht mal ganz klassisch mit dem Messschieber, mal rein visuell – etwas bei den Phenolharz-Plattentellern für den Planar 1, die nach anfänglichen Ausreißern inzwischen lückenlos auf Rundlauf kontrolliert und nötigenfalls plangeschliffen werden. Andere Teile, etwa die komplex geformten Tancast-Chassis der großen Spielermodelle P8 und P10, landen auf dem Granit-Messtisch eines nagelneuen Portal-Koordinatenmesssystems des Herstellers Hexagon, das im Fall eines Problems CAD-Daten direkt mit dem Zulieferer austauschen kann.

Der Messautomat kostet ein kleines Vermögen, aber er ist unbestechlich und erleichtert die eigentliche Fertigung: Was in der Tonarm-, Laufwerks- oder Elektronikproduktion an Material ankommt, passt perfekt, bis hin zu den ebenfalls mit einer teuren Spezialmaschine millimetergenau vorkonfektionierten Kabelbäumen. So können sich die Männer und Frauen, die zum Beispiel die Tonarme bauen, ganz auf ihre eigentliche Arbeit konzentrieren. Und die ist durchaus anspruchsvoll. Etwa die Lagereinstellung des RB-330. Der Arm – Serie auf dem P3 und P6 – kostet solo 600 Euro.

Kein Hersteller schafft es, zu diesem Preis auch nur annähernd Vergleichbares herzustellen. Wobei es zu diesem Preis nicht nur nichts Vergleichbares, sondern schlicht gar nichts gibt: Selbst ein Pro-Ject 9cc Evo ist deutlich teurer. Dennoch wird jeder einzelne 330er akribisch auf perfekte Spielfreiheit justiert. Das wiederum bekommt man überhaupt nur hin, wenn die Lagersitze im einteiligen Guss-Armrohr hundertprozentig plan gearbeitet sind – und selbst dann braucht die Einstellung etliche Minuten konzentrierten Herantastens. Tastsinn ist tatsächlich gefordert: Die Armbauer spüren das Lagerspiel auf, indem sie behutsam an Armrohr und Lagerachse wackeln, erhöhen die Vorspannung um eine Winzigkeit, testen wieder und so weiter.

Für obsessive Tonarmwackler wie mich ein Traum, das mal selbst zu versuchen: Einen 330er hätte ich wohl hinbekommen, wenn auch mit einem Zeitaufwand, der eigentlich nur den Spitzenarmen vergönnt ist. Die erlaubten Toleranzen schrumpfen vom 330er bis hin zum RB3000 immer weiter und die dafür kalkulierte Zeit nimmt von Modell zu Modell steil zu. Unterhalb des 330ers, also beim RB220 und dem nicht separat erhältlichen RB110, sorgen neue Polymer-Kugellager des deutschen Herstellers Igus für vereinfachte Montage und entsprechend hohe Effizienz. Spiel haben auch diese Arme nicht, und die damit ausgerüsteten Spieler P2 und P1 setzen in ihrer jeweiligen Preisklasse Maßstäbe. Sieht man aber, wieviel mehr Liebe und Präzision dann in einen Planar 3 mit RB330 gehen, zahlt man nicht nur ohne Zögern den nun fast symbolisch wirkenden Mehrpreis, sondern würde am liebsten noch eine gute Flasche Wein nach Southend-on-Sea schicken. Nicht dass das nötig wäre: Im Crouch Valley, gar nicht weit von Gandys Landsitz, wachsen Weine von unglaublicher Qualität, die außerhalb Englands jedoch weder bekannt noch erhältlich sind.

Roy Gandy ist Musikfan und selbst auch Musiker, geht HiFi-Fragen aber betont nüchtern an und zeigt einen erfrischenden Mangel an High-End-Standesdünkel. Wenn er den Feinabgleich eines Plattenspielernetzteils oder den Aufbau der verschiedenen Plattenteller beschreibt, spricht er nicht als Klangguru oder Energiefeld-Esoteriker, sondern als Ingenieur für Wiedergabe-Werkzeuge oder Vibrations-Messgeräte, wie er Plattenspieler gerne umschreibt. Wenn er das billig und gut hinbekommt – umso besser. „Billig“ hat für ihn nicht automatisch einen schlechten Beigeschmack. Die meisten HiFi-Firmenchefs würde sich eher mit M8-Spikes spicken und mit Ringkerntrafos beschwert an Silberkabeln in C37-Lack versenken lassen, als irgendein Konstruktionsmerkmal mit geringeren Kosten zu begründen.

Gandy sagt einfach „because it‘s cheaper to make“ und strahlt, weil das für ihn eine komplett positive Botschaft bedeutet. Rega soll günstig bleiben. Dafür investiert die Firma viel Kreativität und Geld, schrumpft den Einstiegsklassiker Brio zum noch erschwinglicheren Io, beschreitet neue Wege, Boxengehäuse ohne teure Schreinerarbeit zu bauen oder forscht an Spritzguss-Methoden, um MC-Tonabnehmer ohne komplexe Frästeile stabil und präzise, zugleich jedoch preiswert zu realisieren. Während andere Hersteller sukzessive ihre Einstiegspreise anheben und ganze Baureihen streichen, weil sie sich nicht mehr lohnen. Rega sieht sich folglich auch gar nicht als HiFi-Hersteller, sondern, wie Gandy mehrmals betont, als engineering company.

Die Definition mag etwas konstruiert wirken, aber sie wird gelebt: Seit ihrer Gründung hat die englische Firma von sich aus kein aktives Marketing betrieben. Keine Prospekte gedruckt, keine Anzeigen geschaltet – wobei Händler und Vertriebe das in Maßen natürlich dennoch tun und auch dürfen. Bis heute gibt es unter den inzwischen 140 Mitarbeitern keinen einzigen, der „Marketing“ in seiner Stellenbeschreibung stehen hätte. Sicher kein Rezept für jede Firma, aber eines, das für Rega funktioniert. Eigentlich wollte man in Southend-On-Sea auch gar nicht weiterwachsen: Roy Gandy sah die Firma schon vor Jahren an einem Punkt perfekter Auslastung, den er gerne einfach so beibehalten hätte.

Aber dann kam Corona, und die Aufträge schossen durch die Decke. Das Werk in Southend-on-Sea, das sie bei meinem ersten Besuch bezogen hatten, haben die Briten inzwischen bis ans Limit ausgebaut. Ganze zusätzliche Stockwerke eingezogen, Nachbargebäude zugemietet, ein weitere, reine Lagerhalle danebengebaut. Mit über 20 Millionen Pfund Jahresumsatz zählt die Firma unter den unabhängigen HiFi-Firmen zu den ganz großen.

Was an Geld übrig ist, fließt in die Firma zurück – in Dinge, die die Qualität und Fertigungskonstanz verbessern. Dazu gehören zwei rege genutzte Billardtische und eine Kantine mit eigenem Koch. Aber auch der separate, klimatisierte Einbrennraum, in dem Dutzende Verstärker gleichzeitig an Hochlastwiderständen einen 48-stündigen Prüfzyklus durchlaufen. Nicht nur Stichproben, sondern 100% aller Rega-Amps müssen hier durch, bevor sie verpackt und verschickt werden. Oder die topaktuellen Vergrößerungs- und Messoptiken in der Tonabnehmerfertigung. Logischerweise einer meiner Lieblingsbereiche im Rega-Werk, auch wenn mein Versuch, selbst ein MC-Spulenkreuz zu wickeln, kläglich scheiterte.

Rega gehört zu den ganz wenigen HiFi-Vollsortimentern, die auch ihre MM- und MC-Abtaster komplett selbst herstellen. Da fällt mir sonst nur noch Denon ein. Rega muss die Systeme schon deshalb selbst bauen, weil sie konstruktiv komplett von üblichen Baumustern abweichen. Die zahlreichen Arbeitsschritte sind spannend zu beobachten und frustrierend, wenn man sich selbst daran versucht. Bei MCs setzt Rega zunächst den Nadelträger in den Spulenträger ein und richtet den Diamanten präzise vertikal aus. Das geht dank moderner Vergrößerungs- und Messsysteme deutlich genauer als noch vor ein paar Jahren.

Der Spulenträger, ein winziges Kreuz aus Weicheisen, erhält im nächsten Schritt auf jedem seiner etwa einen Millimeter langen Schenkel eine genau vorgegebene Zahl an Wicklungen. Der Draht ist knapp zwei hundertstel Millimeter dünn, reißt leicht und muss dennoch mit genau der richtigen Spannung und in perfekt parallelen Lagen auf dem Träger landen – mit regelmäßigem Wechsel vom einen Schenkel auf den gegenüberliegenden als zusätzlicher Komplikation. Das alles geht nur in Handarbeit. Die schicken, hochauflösenden Vergrößerungsschirme machen das nicht einfacher, sondern zeigen nur deutlicher, wenn etwas schiefgeht.

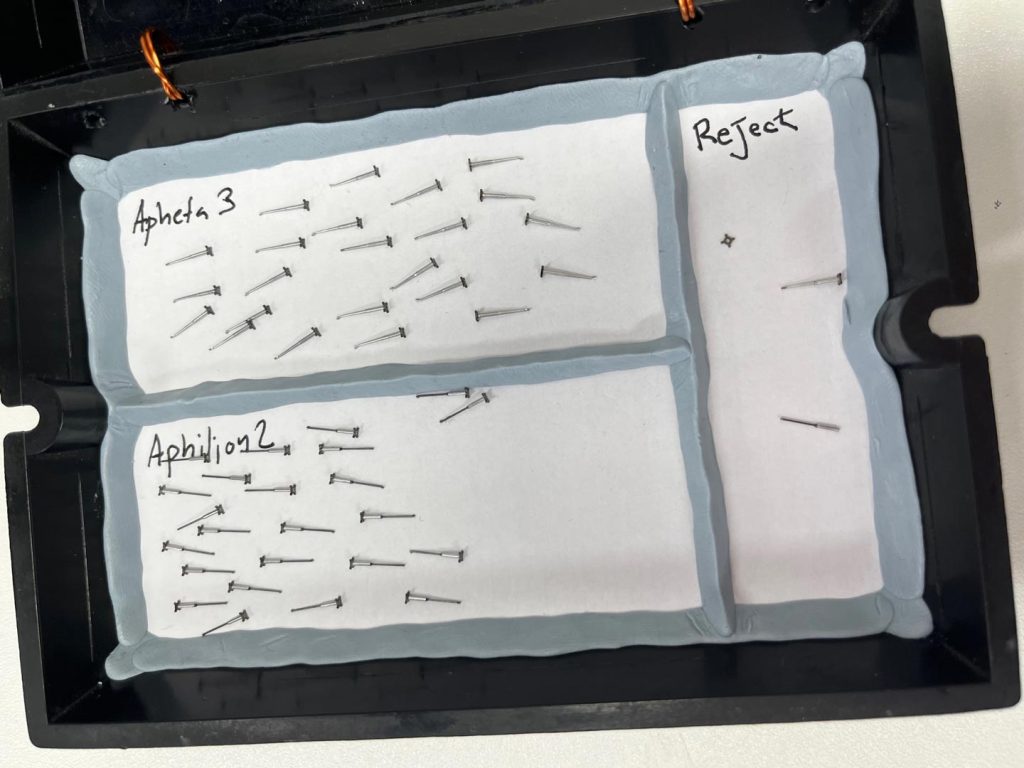

Einmal vollendet, wird die Träger-Spuleneinheit samt Gummidämpfer in das einteilige Systemchassis eingesetzt, die losen Enden der Spulen anschließend von einer Lötartistin sauber verlegt und mit den Anschlusspins verbunden. Dann muss nur noch irgendjemand den Träger und den zugehörigen Magneten so justieren, dass geometrisch wie elektrisch perfekte Symmetrie entsteht. Ich mach‘s nicht, denn ich würde dabei wahrscheinlich den Verstand verlieren. Den nächsten, letzten Schritt dagegen jederzeit gerne: Alle MCs werden zum Abschluss in einem Spieler montiert und visuell wie messtechnisch geprüft. So eine Kamera, die das System bildschirmfüllend bei der Arbeit zeigt, samt einblendbaren Orientierungslinien mit der Soll-Geometrie, hätte ich zuhause auch gerne.

Trotz ihres gehobenen Preises, den natürlich nicht jeder Vinylfan kurz mal lockermachen kann: Gemessen am Umfang an hoch spezialisierter Arbeit, den ihre Produktion verschlingt, sind gerade die beiden kleinen MC-Modelle Ania und Ania Pro fast schon billig. Auch die Preise der MMs sieht man mit anderen Augen, wenn man zugeschaut hat, wie ein Mitarbeiter mit Engelsgeduld, Pinzette, Zange und der allgegenwärtigen Vergrößerung den Generator eines Exact auf die geforderte Kombination aus Ausgangsspannung, Kanalgleichheit und korrekter Nadelträger-Ausrichtung trimmt. Aber Rega kann auch „cost no object“.

Wobei das teuerste Rega-Produkt aller Zeiten in keiner Preisliste steht und nur auf Bestellung und gutes Zureden erhältlich ist – für 30000 Pfund. Und das auf der normalen Produktionsfläche auch nirgends zu sehen ist: Der Plattenspieler Naiad begegnet mir im Werk immer nur in Form einzelner Bauteile, die Roy aus irgendwelchen Verpackungen holt und mir stolz präsentiert – stets mit einer kleinen Geschichte zu ihrer Entstehung. Ein Tellerlager, bei dem Achse und Buchse komplett aus Zirkonoxid-verstärkter Aluminiumoxid-Keramik bestehen: „Hier, dreh mal dran. Kein Schmiermittel!“. Ein kunstvoll skelettiertes Tonarm-Lagergehäuse aus Titan – ebenfalls mit jenem gespenstisch sanften Drehgefühl, das nur durch allerhöchste und völlig unwirtschaftliche Präzision erreichbar ist. Oder das komplexe Zargen-Monocoque aus Kohlefaser, Keramik und Rohacell-Schaum, das mit seinem ebenfalls aus Carbon gebackenen Wandhalter eine feste funktionale Einheit bildet. Die Teile kommen in winzigen Stückzahlen, nahezu als Einzelanfertigungen. Mitunter auch aus Deutschland: Kyocera in Mannheim etwa liefert das Zirkon-Lager. Zunächst wollten die Hightech-Keramiker Gandy abblitzen lassen: In diesen Dimensionen und Toleranzen nicht herstellbar – nicht mal von uns und zu keinem Preis, lautete sinngemäß die Antwort. Dass sie das Lager – wenn auch in homöopathischen Mengen – jetzt doch machen, hat sicher mit Roys Hartnäckigkeit und der jahrzehntelange Geschäftsbeziehung der Firmen zu tun: Aus Mannheim kamen und kommen auch die Aluminiumoxid-Teller des P9, P7, RP10 und P10 sowie natürlich der besonders schöne, besonders ausgiebig mit Diamantwerkzeug nachbearbeitete und nicht zuletzt dadurch hirnrissig teure des Naiad.

Zu gerne hätte ich den sagenumwobenen Überspieler ausführlich gehört oder gar getestet. Zumal Roy Gandy mir schon lange, bevor das Projekt einen Namen hatte, bei jedem unserer Zusammenkünfte irgendwelche Details davon erzählt hatte. Immerhin: Im Wohnzimmer des Firmengründers hing dann doch noch ein kompletter – und wunderbar spielender – Naiad an der Wand. Angeschlossen an die große Rega-Elektronik und ein Paar Standboxen-Prototypen, verband er die Ruhe und Autorität zentnerschwerer Bohrinsel-Laufwerke mit der Rega-typischen trägheitslosen Lebendigkeit. Die Standlautsprecher gingen nie in Serie. Dafür seien sie, so Gandy, dann doch einfach zu schwierig zu bauen gewesen. Diesen Satz mal aus seinem Mund zu hören, hat mich dann doch überrascht.

Mehr von Rega:

Test Vollverstärker Rega Elicit Mk5: der perfekte Flow

Die audiophile Anlage: Rega Io + Rega Kyte + Rega RP1 = Rega System One

Test Phonostufe Rega Aria MK3: Herzblut muss sein

Test Vollverstärker Rega Io

Test Rega Planar 10 mit Apheta 3

Test Komplett-Plattenspieler Rega Planar 8 mit Ania Pro

Test Rega Ania – Regas kleinster MC-Tonabnehmer

Alle Rega Tonabnehmer im Vergleich